Особенности кислородно-конвертерного способа производства стали

Важно отметить, что кислородно-конвертерный способ производства стали имеет ряд особенностей, связанных с технологическими тонкостями, в процессе всего производства. Значительные затраты на конвертерное производство оправдывают окупаемость во время эксплуатации любых изделий, особенно из стали, выплавленной таким путем.

Основные нюансы процесса

Согласно технологическим особенностям, конвертерный способ подразделяется на две разновидности:

- Конвертерные процессы с донным воздушным дутьем – бессемеровский и томасовский процессы.

- Кислородно-конвертерный процесс с продувкой кислородом сверху и снизу.

При воздушном дутье, залитый в конвертерах чугун, продувают снизу воздухом. Благодаря тому, что частицы воздуха окисляют любые примеси чугуна, происходит повышение температуры стали вплоть до 1,6 тыс. градусов. Именно это тепло и превращает чугун в сталь.

Различия двух способов

Вышеупомянутое производство подразделяется на бессемеровский и томасовский процессы. Различия между ними в основных составляющих футеровках конвертеров.

Бессемеровский путь выплавки стали позволяет использовать низкое содержание фосфора и серы. При томасовском способе, наоборот, чугун переплавляется посредством высокого содержания фосфора.

Суть кислородно-конвертерного производства заключается в выплавке стали посредством футеровки и продувки кислородом из жидкой чугунной основы. В обязательном порядке для этого используется водоохлаждающая форма.

В агрегатах кислород подается снизу. Этот метод наиболее распространен в России. Хотя в зарубежных странах нередко применяется и комбинированный способ продувки. В металлургии кислородно-конвертерный метод выплавки признан практически одним из самых эффективных по нескольким параметрам:

- Воспроизведение одного сталеплавильного агрегата превышает в мощности иные способы в несколько тон.

- В большегрузных конвертерах воспроизведение достигает порядка 500 тонн за 1 час.

- Затратные средства значительно ниже, чем при ином производстве.

- Довольно экономное обустройство любого цеха, даже в независимости от мощности плавильных агрегатов.

- Простота процесса состоит в автоматизации метода выплавки стали.

Благодаря тому, что используется чистый кислород, сталь, получаемая на выходе, не имеет высокого содержания азота. Это позволяет использовать материал в широких спектрах малой промышленности. Важно и то, что сравнительная безопасность для здоровья, позволяет задействовать специалистов среднего звена.

Особенности производства стали кислородно-конвертерным способом

Для создания стали подобным способом используется не только специальное оборудование.

В первую очередь необходимо учитывать технологические требования к подготовительным работам.

Неотъемлемой частью подобных работ является соблюдение техники безопасности. В обязательном порядке инженер по охране труда должен периодически инспектировать каждого занятого на производстве человека. При малейших изменениях условий труда необходимо проинструктировать каждого сотрудника.

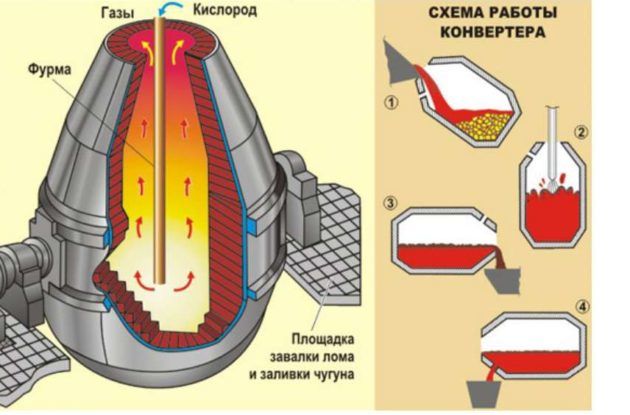

Конвертерное производство посредством продувки кислородом происходит в несколько этапов:

- в конвертер загружается металлолом;

- заливается чугунное сырье;

- включается продувка содержимого конвертера кислородом;

- загружаются сливы стали, шлаки и шлакообразующие.

Каждый из этапов выполняется только в описанной последовательности с правильным учетом пропорций. В наклоненную конвертерную емкость лом любых видов металла загружается с помощью завалочных машин.

На следующем шаге специально установленные заливочные краны позволяют залить необходимое количество чугуна. После этого конвертер нужно установить вертикально и только затем начинать продувку кислородом. Частота которого не менее 99,5% О2.

Как только начинается продувка, важно загрузить часть шлаковых материалов. Весь объем которых, в том числе и железной руды, распределяется в несколько приемов. Важно соблюдать скорость их загрузки, но не позже чем через 5–7 минут после первого этапа выплавки.

Особенности и секреты процесса

От иных способов стального производства подобный метод отличается тем, что завязан на очень высоких скоростях. Весь метод, как правило, проходит буквально за 14–24 минуты. Высокие температуры позволяют задавать мгновенную скорость растворения извести в шлаковых содержимых.

Поэтому и выплавка стали в одном конвертере, включая весь процесс производства, не составляет более 30 минут. Важно отметить, что на качество основного процесса непосредственное влияние оказывает неравномерность окисления каждого из компонента, содержащегося в агрегате.

Ведущий принцип кислородно-конвертерного процесса обусловлен регулированием температурного режима и изменением количества продувок. Необходимое условие для эффективности выплавки – введение охладителей в качестве железной руды, металлолома, известняка.

Очистка пылевых отходов происходит при помощи котла-утилизатора. Все отходящие газы от процесса выплавки попадают в установку для их очистки. Все производство стали кислородным способом управляется мощными современными компьютерами.

Стоит отметить, что при донной продувке удельный объем готовой стали гораздо меньше, чем при верхней продувке. Именно при донном методе скорость получения готовой стали гораздо выше.

К тому же что касается готового металла, то по окончании всех производственных работ результат эффективнее на 1–2%.

Дополнительно во время процесса сокращается длительность продувки, происходит ускорение плавления лома. Все это позволяет налаживать конкретный технологический процесс при меньшей высоте производственного здания.

Ведущие принципы выплавки качественной стали

Согласно статистическим показателям каждая десятая тонна выплавленной стали в мире получается в результате кислородно-конвертерного способа при донной продувке.

Весь процесс при низких производственных затратах и адекватных условиях для хода работ, способствует выплавки высококачественной стали. Уникальные технологические мощности конвертерных агрегатов позволяют использовать различные составы сплавов, кроме самого жидкого чугуна.

Определенный интерес в промышленности к этому способу вызван и широким его применением еще с 60-х годов прошлого столетия. Основной типовой ряд емкостей конвертерных агрегатов установлен еще при Советском Союзе. Огромные сосуды представлены в грушевидной форме и имеют объемный ряд от 50 до 400 тонн.

Необходимо отметить, на улучшение показателей готовой стали влияет именно размер конвертера. Оптимальный удельный объем кислородного конвертера способствует интенсивной подаче кислорода и предотвращению выбросов вспенивающихся шлаков и металлов.

Одним из ведущих принципов производства стали в кислородных конвертерах является их проектирование емкостью от 400 до 4,3 тыс. тонн и минимальной высотой 6–8 метров. Слишком низкие агрегаты провоцируют выбросы вспенивающегося металла через узкие горловины. Подобный факт негативно сказывается на всем процессе производства и на качестве самой стали на выходе.

Планирование процесса

Принципиально важно и перед каждой плавкой осуществлять детальное планирование всех оптимальных условий. Они включают в себя:

- расход чугуна и лома;

- уровень подачи кислорода в фурму;

- приблизительные расчеты по концентрации фосфора, серы и шлаков;

- анализ окончательной массы стали и заданных объемов отходов.

Удельная интенсивность выплавки стали кислородным способом в конвертерах позволяет производить высокие объемы сырья при минимальных нагрузках на ход процесса. Немаловажную роль здесь играет фактор проектирования и выбора сопутствующих условий, а также организации технологии производства.

Высококачественную сталь в стране получают не только на огромных заводах, но и на территории малых помещений, для эффективного производства требуется необходимая мощность агрегатов и квалифицированные специалисты.