Классификация паркета и особенности его изготовления

Натуральный паркет считается элитным напольным покрытий, он зарекомендовал себя с лучшей стороны в соотношении цены, качества и внешнего вида. Дороговизна материала оправдывает себя благодаря тому, что покрытие долгие годы сохраняет свои характеристики и при должном уходе выглядит как новое.

Секрет кроится в процессе изготовления, она, ввиду развития технологического прогресса, претерпела качественных изменений. Включение в работу различных специализированных машин значительно сократило время изготовления паркета и позволило достичь высоких показателей качества.

Классификация материала по сорту древесины

Натуральный паркет классифицируется по виду дерева, используемого для производства напольного покрытия. На современном рынке имеется три вида материала:

- паркетная доска;

- штучный паркет;

- террасная доска.

Каждый из них обладает своими преимуществами и недостатками, в зависимости от назначения помещения мастера подбирают при ремонте тот или иной материал для устройства пола.

Паркетная доска

Паркетная доска представляет собой прямоугольную дощечку из трех слоев, склеенных специализированным средством, но под воздействием пресса.

Первый верхний слой – дорогие породы деревьев. Он отвечает за внешний вид паркета, а толщина не превышает 6 мм.

Верхний слой покрывается специализированным лаком несколько раз. Он выступает в качестве защиты: хранит паркет от механических повреждений и влаги. Дополнительно лакирование при производстве обеспечивает блеск напольного покрытия. Монолитность материала в сборке достигается при помощи шлифования лакового слоя.

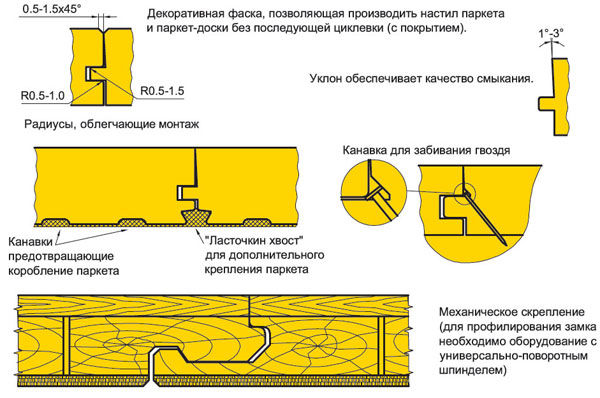

Второй слой наиболее толстый, но его составляет мягкая древесина – сосна, ель. Он обеспечивает сохранение формы при перемене климатических условий в помещении: включение батарей, открытие форточек. В его толщине при производстве прорезают замки – шип и паз либо поворотно-угловой вид.

Третий слой – шпон хвойных пород деревьев. Он обеспечивает устойчивость конструкции.

Все три слоя соединяют между собой по принципу перпендикулярного расположения волокон соседнего слоя.

Штучный паркет

Основные различия штучного паркета и паркетной доски заключаются в размерах и количестве слоев.

Штучный паркет – однослойный материал из цельного дерева ценных пород. Его габариты стандартны:

- толщина варьируется в пределах 15–22 мм;

- ширина – 40–75 мм;

- длина максимум достигает 500 мм.

Штучный паркет во время производства всегда оснащается замковым видом крепления, состоящим из паза и гребня.

Преимущества паркета состоят в следующих фактах:

- абсолютная экологичность;

- долговечность;

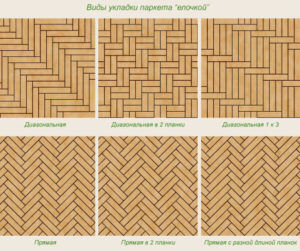

- разновидность рисунка укладки;

- отсутствие скольжений;

- звукоизоляция и теплоизоляции;

- отсутствие характерного для паркетной доски хруста.

Штучный паркет разделяется на четыре категории, определяющие его класс:

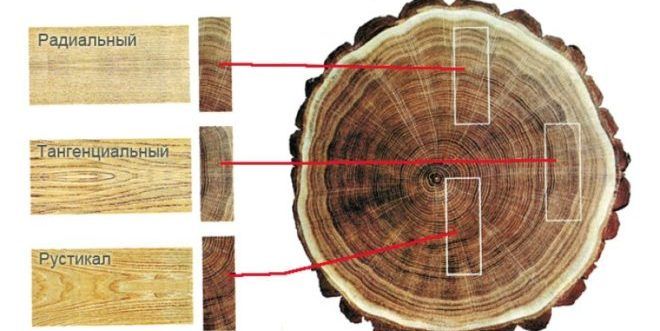

- Селект – древесина распиливается радиально и тангенциально. Полностью исключает любые дефекты.

- Радиал – в производстве происходит только радиальный распил. Дефекты исключены.

- Натур – допустимо разное направление древесных волокон. В качестве элемента рисунка выступают точечные «глазки» от сучков.

- Рустик – обладает наиболее широкой цветовой гаммой, вариациями рисунков волокон. В качестве элементов натурального рисунка дереве допускаются «глазки» до 10 мм.

Технология его производства соответствует начальным этапам производства паркетной доски:

- брусья подлежат тщательной сушке и отбору дефектных элементов;

- высушенные заготовки отправляются в цех для распилки и шлифовки;

- на последнем этапе прорезается замок.

Штучный паркет покрывается защитной пленкой после монтажа. Существует два варианта защитного покрытия для штучного паркета: лак и паркетное масло. Каждый из вариантов имеет свои преимущества и недостатки. Необходимо обратить внимание: лак не ляжет на паркет, обработанный маслом.

Террасная доска

Террасная доска – разновидность паркетного покрытия, применяемого для обустройства пола на участках под открытым небом. Обладает усиленными характеристиками устойчивости к влаге, перепадам температур и механическим повреждениям.

Популярные фирмы по производству материалов

Существует множество отечественных и зарубежных производителей паркета, чьи имена стали брендами.

Среди российских производителей, наиболее известны:

- AMBER WOOD;

- Junglewood;

- Старый мастер;

- Бонд.

Древесину производит паркетный завод и фабрика «Заря» (Обнинск).

Зарубежные производители паркета известны под следующими именами:

- Тarcett;

- PARKETOFF;

- YFRO;

- ADMONTER;

- KAHRS.

Стадийность производственного процесса

В полной мере вся технология производства паркета просматривается в методике производства паркетной доски. Процесс в себя включает наибольшее количество стадий, соответствующих этапам производства прочей паркетной продукции.

Закупка сертифицированной древесины

Сертификат означает, что вырубка деревьев была разрешена на законодательном уровне. Этот факт позволяет производить готовую сертифицированную продукцию, а также присутствует гарантия качества древесины.

В качестве стартового материала для производства паркета используют деревянные брусья толщиной 10 мм.

В зависимости от желаемых технических требований и внешнего вида окончательной продукции, используют различные породы ценных деревьев:

- дуб;

- ольха;

- клен;

- береза;

- ясень;

- красное дерево;

- акация;

- вишня;

- палисандр;

- орех.

Породы деревьев из других стран отличаются более качественными техническими характеристиками и повышенной устойчивостью перед перепадами температуры и уровня влажности.

Каждое дерево обладает своим особым рисунком волокон и цветовыми оттенками. Использование краски при производстве не приветствуется в этом виде напольного покрытия, цветовую палитру разнообразят именно благодаря природным оттенкам.

Каждое дерево обладает своим особым рисунком волокон и цветовыми оттенками. Использование краски при производстве не приветствуется в этом виде напольного покрытия, цветовую палитру разнообразят именно благодаря природным оттенкам.

Сушка

Перед началом этапа, весь материал осматривают на присутствие дефектов. При выявлении несовершенств, неподходящие заготовки отсеиваются.

Минимальные требования к уровню влажности древесины составляют 9%. Некоторые производства смогли достичь показателя в 6%. Уровень влажности влияет на качество готовой продукции, показатель влияет на ее долговечность. Недостаточно высушенное дерево во время эксплуатации будет разбухать или трескаться.

Важно не только достичь требуемых показателей, но и сделать это верно. У пересушенной древесины нарушается структура, она приводит к нежелательным деформациям.

Процесс состоит из нескольких этапов, проводимых в специально созданных для этих целей камерах, посредством термической обработки, исключая доступ кислорода. Процесс контролируется специализированным оборудованием – влагомером.

Распилка

После того как древесина высушена, ее отправляют в цех для распилки и калибровки.

Заготовку обрезают со всех сторон и обрабатывают на фрезерном станке, что позволяет создать идеальную геометрическую форму. На этом этапе проводят обрезку дефектных участков и их последующее отсеивание. После этого заготовку распиливают на ламели и отправляют на сортировку.

Создание верхнего слоя

Ламели склеиваются под прессом, образуя единый пласт. Манипуляция необходима для дополнительной защиты древесины от поглощения влаги. Клей пропитывает дерево, заполняя поры, он не позволяет материалу принять в себя влагу.

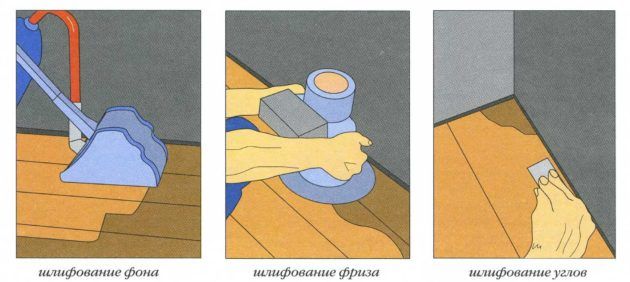

Одна из особенностей паркета – эксплуатационная шлифовка. Отшлифовав поверхность, владелец имеет возможность вернуть своему напольному покрытию изначальный внешний вид. Шлифовать паркет разрешено только до замкового уровня, использование многослойности в этом материале позволяет значительно сэкономить на ценных породах древесины, ничего не утратив в плане эксплуатационных характеристик.

Создание среднего и нижнего слоев

Процесс происходит параллельно с изготовлением верхнего слоя. Средний слой изготавливается исключительно из древесины радиального распила. Нижний изготавливается из сухого шпона.

Второй и третий слой также обрабатывают на фрезерном станке для получения идеальных геометрических форм и чистой поверхности.

Прессование

Все три слоя спрессовываются в единую плиту, а из нее нарезаются доски, происходит шлифовка верхней поверхности и результат отправляется на контроль. В процессе склеивания часто появляется дефект, поэтому доска отбраковывается.

Лакировка

Прошедшие контроль доски покрываются несколькими слоями лака, манипуляция в 2 раза повышает стойкость материала к внешнему воздействию.

Основные требования к лакам для паркета:

- хорошая адгезия с древесиной;

- износостойкость;

- появление царапин происходит после нескольких шлифовок;

- воздействием влаги минимально;

- химические вещества не повреждают материал;

- антистатичность;

- экологичность.

После высыхания всех слоев, доски шлифуют для снятия образовавшегося наплыва. Это необходимо для выравнивания пола в процессе монтажа и эксплуатации.

Профилирование замка

Замок нарезают с торца и продольной части доски. Замковый метод скрепления обеспечивает надежность и плотное прилегание панелей друг к другу.

Существуют варианты ровных боковых поверхностей. В таком случае панели соединяются между собой посредством клеевых веществ, специально предназначенных для паркета.

Оборудование для производства материала

В процессе производства применяются следующие виды агрегаты:

- сушильные камеры с несколькими режимами для разных пород дерева;

- влагомеры;

- механизированная лесопилка;

- паркетная линия с шипорезом и строгальным аппаратом по четырем сторонам;

- фрезерные станки;

- камеры с регулируемым уровнем влажности для хранения высушенной древесины.

Для производства паркетной доски необходимо оборудовать конвейер для нанесения лакового покрытия и прессовальную машину.