Технологические особенности изготовления стеклопластиковой арматуры

Композитная, или стеклопластиковая, арматура – это высокотехнологичный материал, обладающий подходящими для условий современного рынка стройматериалов техническими характеристиками, который требует сравнительно небольших капиталовложений. Стеклопластик может легко заменить металл в бетонной конструкции любого размера, не требуя столь частой замены по сравнению со стальными изделиями.

Запустить изготовление стеклопластиковой арматуры может любой, кто ознакомлен с технологией, требованиями к помещению и необходимым оборудованием.

Основные преимущества стеклоарматуры

Стеклопластиковая арматура пользуется растущей популярностью у покупателей и благодаря своим достоинствам теснит занимавшие господствующее положение стальные аналоги. К ее основным преимуществам можно отнести:

- лёгкость в сравнении со стальной арматурой: 160 кг стеклопластика по объёму эквивалентны двум тоннам металлического материала;

- затраты на производство на 30% ниже стандартных вложений на изготовление конкурирующих аналогов;

- высокая и быстрая окупаемость;

- прочность на разрыв в 3 раза выше других материалов;

- отсутствие необходимости в крупногабаритном помещении, большегрузном транспорте и многочисленном обслуживающем персонале;

- стеклопластиковая арматура не подвержена коррозии.

Сырье для изготовления стеклопластиковой арматуры

Композитная арматура – это стержни диаметром от 4 до 18 мм со спиралеобразным профилем. Структура материала представлена основным стволом из параллельных волокон и внешним слоем, который может варьироваться (единичная обмотка, двунаправленная навивка, песчаное напыление).

Нередко встречается арматура в бухтах, диаметром 10 мм, т. е. в скрученном виде. Две основные составляющие материала – это ровинг и эпоксидная смола. Первый выступает в качестве армирующего материала, а последняя играет роль связующего компонента. Помимо базы, требуются также:

- ацетон;

- сплёточная нить;

- этиловый спирт;

- дициандиамид.

В среднем стоимость изготовления 1 кг арматуры из стеклопластика равна 127 р.

Необходимое оборудование для производства арматуры

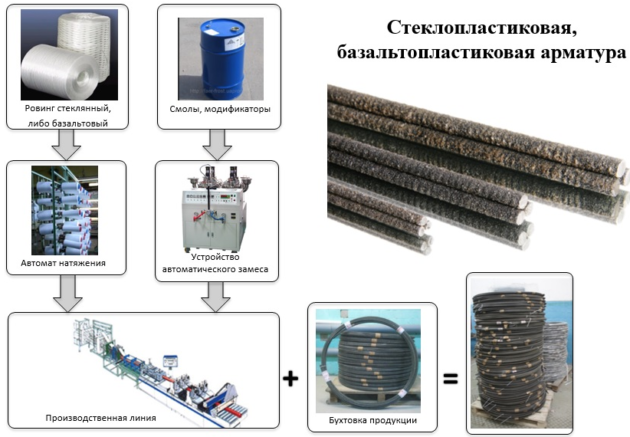

Центральный элемент системы изготовления стеклопластиковой арматуры – это специально разработанная для этих целей линия, или конвейер. Её составляющие включают:

- стеллажи для ровинга;

- узел пропитки стеклонити смолой;

- печь;

- обмотчик;

- бункер для финишного покрытия;

- магнезитовую печь;

- блок воздушного охлаждения;

- тянущий механизм;

- автомат резки;

- лоток для выхода готовой продукции;

- блок управления.

Несмотря на быстрый темп развития отрасли, далеко не каждый поставщик может предложить оборудование, подходящее для нужд малого бизнеса. Обычно количество доступных вариантов сильно ограничивается начальными финансовыми возможностями предпринимателя.

Некоторые производители предлагают технику стоимостью от 1 до 1,7 млн рублей – этот ценовой диапазон наиболее оптимален для начинающих индивидуальных предпринимателей, так как объёмы подобного производства будут соответствовать показателям малого предприятия. В этом случае скорость изготовления стеклопластиковой арматуры будет примерно 2–4 м/мин. Оборудование, чья производительность составляет 6–12 м/мин, обойдётся в два-три раза дороже.

При отсутствии средств на покупку нового оборудования стоит задуматься об аренде или приобретении подержанного аппарата. Хорошее соотношение цены и качества предлагают и за рубежом, например, в Китае, и на российском внутреннем рынке.

Требования к производственному помещению

Даже при организации домашнего бизнеса нужно помнить о правилах безопасности. По этой причине любое выбранное для производства стеклопластиковой арматуры помещение должно соответствовать общепринятым нормам во избежание несчастных случаев и проблем с функционированием производственной линии. К основным требованиям относятся:

- отдалённость от жилых домов положение;

- высота и длина помещения – не менее 2,5 и 22 м соответственно;

- хорошая вентиляция;

- техническое оснащение: подвод воды, электроэнергии и канализации;

- перепад высот – не более 5 см;

- обогрев до 16–18 °C.

Кроме того, на начальном этапе производства понадобится источник энергии мощностью 12 кВт. Затем, после отладки производственного процесса, этот показатель допустимо снизить до 4 кВт. Что касается вентиляции, то наиболее приемлемым будет принудительное проветривание помещения. Туннельной печи требуется отдельная вытяжка, которую можно подключить к общей системе.

К ширине помещения не предъявляется отдельных требований, так как конвейер гораздо более протяжённый в длину, нежели в ширину. Для снижения расходов в случае аренды можно остановить свой выбор на недвижимости за чертой города – даже при одновременном увеличении расходов на транспорт это значительно уменьшит ежемесячные траты на поддержание бизнеса.

Технология производства стеклопластиковой арматуры

Залог изготовления качественной продукции – это чёткое следование разработанной технологии. Стеклопластиковая арматура производится в несколько этапов.

Обработка ровинга

Стеклоровинг – основа композитной арматуры, который получают путём расплава алюмоборосиликатного стекла. Материал вытягивается в нить сечением в 10–20 микрон, затем нити пропитываются замасливателем и сплетаются в пучки. Изначально основной материал располагается на специальных стеллажах, которые равномерно подают его дальше по линии.

Собранные в плотный пучок нити сушатся и подогреваются горячим воздухом, а затем нагретый ровинг проходит через пропиточную ванну, полностью погружаясь в эпоксидную смолу. Узел пропитки – это механизм с четырьмя желобами, по которым протягиваются нити различных диаметров (от 12 до 18 мм).

Придание нужной формы и обмотка

После обработки ровинг попадает в формообразующую фильеру, которая определяет диаметр будущего стройматериала, а затем – на обмотку жгутом, которая подгоняет толщину стержней до определённого параметра и обеспечивает прочность при контакте с бетонной основой.

Те изделия, что получились нужной толщины, остаются в виде готовой продукции, а те, что тоньше, дополнительно обсыпаются песком. Обмотчик, как и узел пропитки, состоит из четырёх ручьёв и работает от двух ременных электродвигателей. Благодаря круговой траектории вращения, намоточное устройство позволяет получить изделия правильной цилиндрической формы.

Печь для арматуры

Сформированные изделия попадают в магнезитовую туннельную печь длиной в 8 м, чтобы произошли остаточные химические реакции (полимеризация смол).

Завершающий этап

Готовые, но ещё раскалённые изделия отправляются в ванну, наполненную проточной водой, для охлаждения до комнатной температуры. Последний шаг – это автомат резки, делящий материал на пруты по заданным параметрам. Поскольку даже на самых простых станках используется дисковая пила с алмазным напылением, срез получается точным и ровным.

Конвейерная линия изготовления композитной арматуры полностью автоматизирована и управляется программным блоком. Перед началом производства арматуры все необходимые параметры будущих изделий задаются инженером-оператором.

Композитная арматура успела получить множество положительных отзывов со стороны специалистов в строительной сфере. По самым скромным оценкам, её производство в малых масштабах способно окупиться уже через полтора года при условии полного сбыта товара. Стеклопластиковый материал надёжен, устойчив к внешним разрушительным факторам, легко транспортируется и намного превосходит металл по всем техническим и экономическим аспектам.