Секреты производства ламината

В технологии производства ламината есть ряд ключевых моментов, соблюдение норм и правил позволяет добиться результата за короткое время. Ламинат производят в виде тонких листов, их толщина 7–11 мм, размерами 1,0–1,4 м на 0,2 м. Изделия подлежат сборке путем последовательного присоединения с помощью шипов и пазов, предусмотренных по краям.

Популярностью пользуются и другие виды материалов для устройства пола: паркет, ковролин, линолеум, плитка. Но ламинированное покрытие остается лидером благодаря практичности и долговечности.

Объясняется это очевидными преимуществами ламината перед другими покрытиями:

- Его стоимость значительно ниже, чем у паркета, ковролина или плитки.

- Покрытие превосходит линолеум по влагостойкости, износоустойчивости и стойкости к истиранию.

- Огромный выбор фактур и цветов привлекает не только конечного потребителя, но и специалистов в области дизайна.

Классификация

Классы ламината выделяют коммерческие 31–34 и бытовые 21–23. Ламинированные покрытия домашнего использования служат не более пяти лет, поэтому все чаще и в быту применяют износостойкий и ударопрочный материал коммерческого назначения. Все они отличаются эксплуатационными свойствами и ценой.

Классификация покрытий утверждена директивой Евросоюза, образцы испытывают по следующим показателям:

- прочность;

- стойкость к истиранию;

- звукоизоляционные свойства;

- влагостойкость.

Чем выше класс, тем лучше перечисленные свойства ламината. Ламинированное покрытие 32 класса гарантированно прослужит 15–20 лет, а 31 класс – 10–15 лет. Кроме классов, существует такая маркировка, как АС. Обозначает она износостойкость покрытия и варьируется в пределах от 3 до 6.

Особенности 31 класса

Подобное изделие выбирают для напольных покрытий квартир. Стелить его лучше в помещениях, где они будут эксплуатироваться неинтенсивно.

Характерные показатели:

- толщина ламината от 6 до 8 мм;

- гладкость поверхности;

- необходимость подстилающего слоя при укладке.

Монтаж такого материала подходит для устройства основания в спальне или кабинете, где домочадцы проводят минимум времени.

Секреты 32 класса

Подобный вид ламината наиболее предпочтительный вариант для полов квартиры. Покрытие в жилом помещении прослужит около 15 лет, а для офиса срок службы втрое меньше. Особенности изделия:

- толщина составляет 7–12 мм;

- необходимо использовать подложку для этого класса;

- устойчивость к чистящим средствам;

- рельефное, противоскользящее покрытие;

- ударопрочный;

- присутствует слой воска для защиты стыков от жидкостей.

Следующие классы отличаются еще более высоким качеством. Важно понимать для каких целей требуется покрытие: это позволит не переплачивать за лишние свойства.

Техническая характеристика 33 класса

Для больших нагрузок стоит выбирать подобный ламинат: срок его эксплуатации составляет 20 лет, но есть и другие достоинства:

- Прочность, устойчивость к истиранию, воздействию температуры, солнца, влаги.

- Хорошая звукоизоляция позволяет отказаться от подложки.

- Подходит для помещений специального назначения, оснащенных множеством электроприборов благодаря антистатическим свойствам.

- Высококачественные замки для сборки.

Изделие подходит для офисных помещений, квартир многодетных семей, владельцев домашних животных.

Преимущества 34 класса

Стойкий и прочный вид, применяемый для общественных мест, особенно выгодный в помещениях спортивных залов. Иногда на этот класс дается пожизненная гарантия, толщина его составляет 10–12 мм.

Достоинства 43 класса

Это новинка на рынке строительных материалов, прекрасно показал себя в помещениях с повышенной эксплуатацией. Изготавливают ламинат лишь несколько производителей. Вместо ДВП для изготовления этого ламината используют поливинилхлорид (ПВХ). Преимущества и особенности:

- активно используется для кухни, балкона, ванной и бани;

- высока гибкость и прочность;

- производители гарантируют 25 лет службы покрытия.

Использование подложки перед укладкой этого покрытия не требуется.

Несмотря на длительный срок службы или высокий класс изделия, стоит бережно его эксплуатировать, перед уборкой хорошо отжимать тряпку. Если при настилке ламината невозможно установить панель из-за препятствия, то мастера спиливают замок или его часть для закрепления панели специальным клеем.

Оборудование для изготовления

Для производства ламината требуется несколько единиц техники, к основным машинам и механизмам мастера относят следующие агрегаты:

- многофункциональный распилочный станок;

- специальный горячий пресс;

- аппарат для фрезеровки;

- механический паковщик.

Кроме основного списка, есть дополнительные единицы техники: погрузчик, сушильная камера. Минимальный комплект технического оснащения обойдется в 1,5 миллиона рублей.

Технология производства и ее особенности

В Европе, в 80-х года XX века начали производить ламинированное напольное покрытие. Ламинат – упрощенный общепринятый вариант названия. Сейчас основная доля этого материала выпускается в Европе. Запуск производственной линии ламината осложнен особенностями сырья.

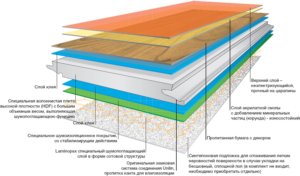

В структуре ламината выделяют 4 слоя, они делают изделие прочным и износостойким. Улучшения эксплуатационных характеристик добиваются за счет увеличения слоев, но основные 4 остаются неизменными:

- Оверлей или верхний слой служит для предохранения от механических последствий эксплуатации, химических воздействий, солнечного света.

- Декоративный слой – это специальная бумага или фольга для имитации разных структур дерева, плитки и прочих материалов.

- Средний слой ламината состоит из древесноволокнистой плиты и обладает хорошими прочностными показателями.

- Нижний слой выполнен из пропитанной смолами или парафинированной бумаги, она защищает материал от ударов, истирания и проникновения жидкостей.

Нижний слой иногда бывает изготовлен из пластика, суммарная толщина двух верхних слоев колеблется от 0,2 мм до 0,9 мм. Толщина нижнего слоя находится в диапазоне от 0,1 до 0,8 мм.

В технологии производства ламината выделяют пять стадий:

- Выполнение высокоплотных древесноволокнистых плит.

- Насыщение, пропитывание поверхности изделия – процесс, называемый импрегнацией.

- Облицовка заготовки.

- Распил.

- Фрезеровка.

- Фасовка.

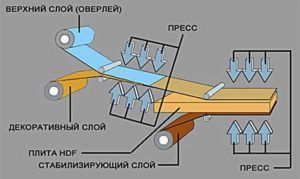

Ламинированную плиту формируют из HDF плиты (высокоплотной ДВП). Есть несколько методов производства ламината:

- HPL – с помощью высокого давления.

- CPL – конвейерное производство.

- DPL – прямым прессованием.

- CML или RML – непрерывное прессование нескольких слоев.

- PDL – технология печати рисунка.

- ELESGO – метод высушивания поверхности электронного луча.

Различия методов производства ламината

При HPL технологии склеивают материалы холодным, теплым или горячим способом, этот процесс именуют кашированием. Склеивание с высокой температурой позволяет добиться высокого качества, поэтому часто используют горячее каширование.

Перед склеиванием поверхность очищают от пыли, после этого ровно наносят клей и отвердитель. Две детали пропускают через пресс, склеивая при температуре около двухсот градусов Цельсия. После склеивания оверлея с декоративным слоем приступают к соединению с помощью клея этой детали с основанием и нижним слоем.

Производство ламината по технологии CPL – это соединение основания с верхним слоем через прессование. Слои пропускают через вальцы при высокой температуре. Мастера склеивают несколько верхних слоев, а затем прессуют их к HDF плите.

Для DPL характерно отсутствие склеивания. Берут слои, прошедшие процесс импрегнации, прессуют при температуре двести градусов. Смола, содержащаяся в изделиях, плавится, склеивая их. После высыхания образуется монолитная плоскость верхнего слоя ламината.

При CML или RML методах для повышения прочности используют крафт-бумагу, такая добавка приводит к значительному удорожанию ламината.

Особенность PDL технологии декоративного рисунка, но располагают изображение на древесноволокнистой плите. Потребность в дополнительных слоях декора отпадает. Дальнейшее производство ведется по технологии DPL.

Верхний слой, состоящий из бумаги с изображением двух слоев оверлея, высушивают электронным лучом. Технология ELESGO предполагает применение акрилатных смол для предварительной импрегнации оверлея. После затвердения получается прочная эластичная пленка. Слои соединяют клеем под прессом и при высокой температуре.

Выгодно ли подобное производство?

Наладить производство ламината – дорогостоящее мероприятие, суммарные расходы превысят 800 тыс. долларов. Кроме основного производства, необходимо заниматься лесом и изготовлением щепы. Такое комплексное предприятие намного надежнее, но совокупность затрат остановит многих бизнесменов.