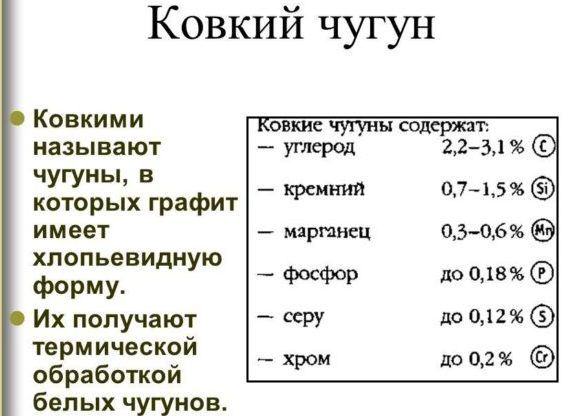

Особенности и свойства ковкого чугуна

Сплавом железа с углеродом (от 2,14% до 5%) является чугун, используемый в промышленности, для изготовления санитарно-технических изделий, применяемый в хозяйстве и быту.

Основные характеристики металла

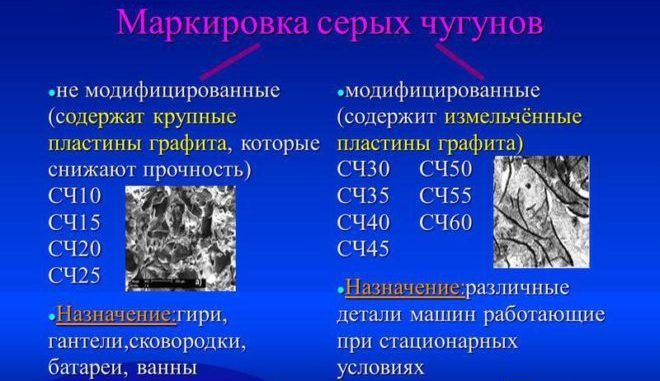

В зависимости от цвета структуры материала в разрезе, он может быть серым или белым. Углерод в сером чугуне включён:

- в виде графита (в свободном состоянии);

- в виде цементита (в химически связанном состоянии).

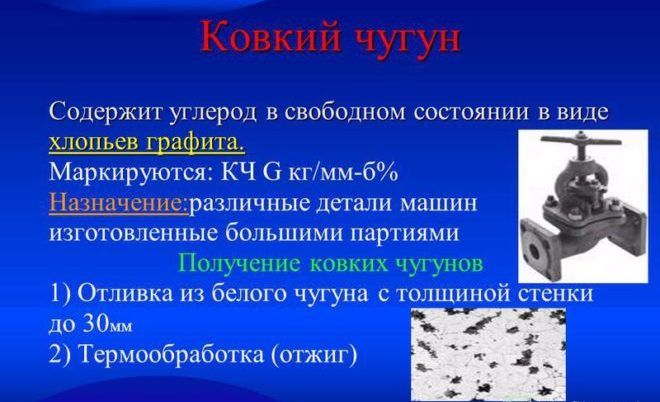

Второй вариант сопровождается высокими показателями хрупкости и твёрдости. В составе белого сплава углерод содержится только в связанном виде, поэтому он также обладает повышенной твёрдостью. Из заготовок белого сплава, путём длительных термических воздействий получают ковкий чугун (КЧ).

Есть два основных метода его получения:

- американский;

- европейский.

Американский подход подразумевает то, что отжиг будет выполняться в песке с температурой в пределах от 800 до 850 градусов. При этом углероды перейдут из химически связанного состояния в форму графитовых зёрен, размещённых среди чистого железа. В результате этого, сплав будет обладать вязкостью, что и позволяет называть его ковким на ферритной основе.

Для того чтобы получить ковкий европейский чугун, томление должно происходить в железной руде при температуре от 850 до 950 градусов, что приведёт к распаду цементита в верхнем слое заготовки и частичному выгоранию углерода. Вследствие этого, слой с глубиной до 2 мм станет более пластичным. К тому же середина останется твёрдой. Полученный, таким образом, чугун ещё называется перлитным.

Особенности и свойства металла

Литейные свойства материала и особенности технологии формы. Ковкий чугун, полученный из отливок белого малоуглеродистого сплава, обладает относительно низкими литейными характеристиками:

- слабой текучестью;

- большой усадкой в жидком виде, при затвердевании и в твёрдом состоянии;

- большой приверженностью к формированию горячих и холодных дефектов.

Все это создаёт существенные трудности во время изготовления чугунных деталей, требует высокого нагрева металла и усиленных мер борьбы с литейными пороками. Получение КЧ должно осуществляться с учётом усадки в литейной форме и изменений размеров во время термического воздействия (томления). Самой большой усадкой обладают тонкостенные заготовки из ферритного ковкого сплава, самой малой – толстостенные детали из перлитного сплава.

Производство этих материалов происходит обычно при температурах от 1350 до 1450 градусов. Для обеспечения таких условий требуются особые меры для повышения температуры сплава, определяющие грамотный подбор агрегата.

Механические свойства металла

Механические свойства КЧ зависят от суммарной доли включённого в его химический состав углерода и отжига. Для получения высококачественного сплава нужно выбирать чугунные отливки с низким содержанием углерода от 2,4 до 2,7%. Показатель твёрдости имеет прямую зависимость от состава, значение прочности и пластичности – от количества графита. В отличие от материала с шарообразным графитом, большую роль играет не только форма, но и число графитовых зёрен.

Согласно этому максимальной прочности можно достичь при получении дисперсного перлита с малым числом компактного графита, а наивысшей пластичности – при получении феррита с таким же объёмом графита. Показатель обрабатываемости ковкого сплава приближен к высокопрочному чугуну.

Ковкий чугун нормально эксплуатируется в низких температурных режимах, но по сравнению с серым сплавом обладает высоким показателем хрупкости. Температурное воздействие на химические свойства ковкого сплава проявляется в основном при отметке свыше 400 градусов в снижении пределов упругости и текучести, а также в увеличении показателя относительного удлинения после разрыва.

Порог хрупкости феррита существенно ниже, чем в случае с перлитом. При отсутствии дефектов литья, отливки из ковкого сплава являются герметичными в условиях сдавливания свыше 20 МПа. Перлитный ковкий чугун обладает высокой износостойкостью во время эксплуатации со смазочным материалом при давлениях до 20 МПа и быстро изнашивается от трения без смазки.

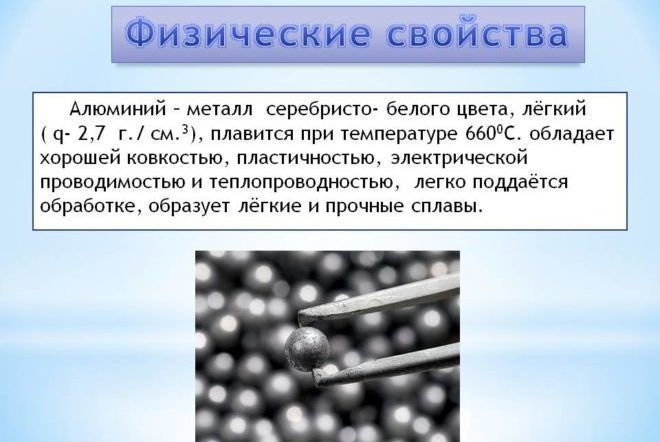

Что дает добавление алюминия в металлический сплав

Алюминий – это популярный модификатор КЧ. Добавка его в объёме от 0,015—0,025% от общей массы жидкого металла способствует исключению первичного графита при нормальных пропорциях углерода и кремния с толщиной детали, менее 4 см. Повышение показателей механических характеристик при оптимальных присадках алюминия связано с увеличением уровня дисперсности и более равномерным размещением зёрен графита среди железа.

Переизбыток алюминия в КЧ приводит к резкому падению механических свойств. Применение бора как одной из главных составляющих модифицирующие смеси в пропорции равной 0,002-0,003%, улучшает механические характеристики ферритного сплава и сокращает время отжига. В состав модифицирующей смеси могут включаться также:

- висмут;

- сурьма;

- теллур.

Процесс модифицирования снижает влияние смены температур при заливке сплава в форму и изменений его химического состава на механические свойства, что подтверждает универсальность ковкого чугуна. Следует учесть, что эффект влияния модифицирующих смесей на механические характеристики сплава и сокращение длительности процедуры отжига зависят от срока пребывания жидкого металла в ковше перед разливом. Если его передержать, то эффективность от добавления модификаторов резко упадёт.

Для добавления особых свойств допускается легирование чугуна хромом или никелем. В результате этого сплав получается кислотоупорным, высокопрочным к ударным воздействиям.

Общепринятая маркировка металла

Согласно с рекомендациями ГОСТ 1215–79, маркировка ковкого чугуна включает в себя первые буквы его наименования – КЧ. Прописанное число, состоящее из двух цифр, отображает показатель временного сопротивления или предел стойкости к деформации и разрушению, измеряемый в 10 МПа – КЧ 70. Цифра, прописанная через дефис, отражает величину пластической деформации во время растяжения с единицей измерения «%» (относительное удлинения) – КЧ70-2.

Вдобавок к этому, марки ковких сплавов классифицируются в зависимости от их структур. К ферритному и ферритно-перлитному классу относятся КЧ с относительно низкими пределами стойкости к разрушениям и более высокими процентами относительного удлинения. Сплавы с перлитовой структурой представлены с высокими значениями временного сопротивления и со сравнительно низкими показателями относительного удлинения.

По данным ГОСТ 26358, можно определить такие свойства марок ковкого чугуна, как:

- временное сопротивление разрыву;

- твёрдость по Бринеллю (НВ);

- относительное удлинение.

Сфера использования

Благодаря высоким литейно-механическим характеристикам заготовок, типовой и относительно несложной технологии производства, ковкий чугун используется в качестве материала для конструкций в самых различных сферах производственной деятельности.

Применение заготовок из этого чугуна обосновано, с экономической точки зрения. Они значительно дешевле, чем отливки из стали.

Ковкие чугуны широко используются в тракторостроении и автомобилестроении и других сферах промышленности:

- Для машиностроительных предприятий, как правило, производятся отливки на ферритной основе и совсем немного на перлитной. Но литейно-механические свойства последнего значительно выше.

- Перлитный ковкий сплав нашел свое применение в сельской промышленности как современный конструкционный сплав и заменитель углеродистой стали. Области использования такого сплава определяют его высокие эксплуатационные, конструкционные и технологические свойства и зачастую лучшее сочетание этих особенностей.

Ключевой особенностью сплава является его применение в производстве как деталей с небольшим весом (например, поршневые кольца), так и крупных элементов с весом до 150 т независимо от толщины стенки детали. Элементы применяются не только в литом виде, но и после необходимых термической и механической обработок.

Яркими образцами использования такого вида материала, заменившего стальные изделия, считаются коленчатые валы для двигателей больших дизельных автомобилей и тракторов. Достоинством применения чугунных изделий является не только низкая цена по сравнению с фасонными стальными деталями, но и еще превосходство их по эксплуатационным свойствам (гашение вибрации, работа при высоких температурах).