Значение квалитетов точности в машиностроении

Машины на заводах делают тысячами. Требуется, чтобы определенное металлоизделие при сборке соответствовало своему месту. Необходимо, чтобы каждое изделие могло заменяться на другое без нарушения процесса работы всего агрегата. Такие механизмы называются взаимозаменяемыми. Под этим понимается их свойство быть на своих местах без подборки и работать на основании технических требований.

Повторяемость изделий и их взаимозаменяемость необходима при проектировании механизмов и машин. Оптимальным вариантом считается использование множества составных стройдеталей еще на стадии проектирования. Важным условием является обеспечение точности всех элементов, заменяющих друг друга.

Методом стандартизации является модульная компоновка. Благодаря ней ремонт изделий становится значительно проще и быстрее.

Сопряжение деталей

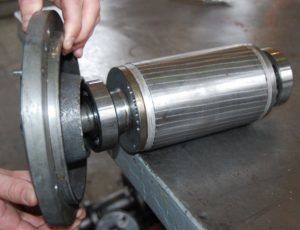

Стройдетали, соединенные одна с другой подвижным или неподвижным образом, называются сопрягаемыми. Сопрягаемый размер – это величина, по которой стройдетали соединяются. Свободными размерами называют те величины, по которым стыковка изделий не имеется. К свободным причисляют внешний шкивный диаметр, а к сопрягаемым – диаметр вала и диаметр шкивного отверстия.

Для достижения взаимозаменяемости необходимо точное выполнение сопрягаемых величин. Для этого используется метод приближенной точности. При нем происходит установка отклонений величин стройдетали для разных условий ее работы. При данных условиях становится возможна работа элемента в аппарате без каких-либо нарушений. Любые отклонения специально рассчитываются для любых возможных условий работы детали и выстраиваются в системе, называемой системой допусков.

Понятие допуска и посадки

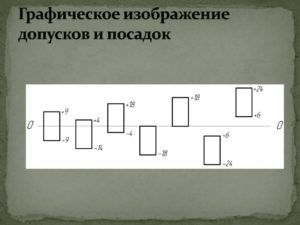

На чертежах данная область представляет собой расстояние между числами или линиями, соответствующими верхнему и нижнему пределам отклонения.

Область содержит описание допускной величины и ее расположение касательно обозначенных габаритов стройдетали. Область размещается касательно нулевой линии:

- асимметрично и симметрично;

- выше, ниже;

- смещаясь в одну из сторон.

Посадка представляет собой параметр, характеризующий соединение деталей. В основе этого параметра величина натягов и зазоров, образующихся при соединении деталей. Они бывают 3 видов:

- имеющие натяг;

- переходные;

- имеющие зазор.

Допуск посадки – разность между наибольшим и наименьшим зазором.

Рассеяние натягов и зазора имеет место по причине появления области рассеяния величин стройдеталей, которые сопрягаются. Крайние значения натягов с зазорами определяются по формулам. Точность выше, если имеется минимальное колебание натягов или зазоров.

Предусмотрены стандарты, утвержденные государством. Среди них:

- Основные нормы взаимозаменяемости;

- Единая система.

Вторая система используется при составлении ПД размеров элементов изделий с гладкой поверхностью.

Нормы взаимозаменяемости устанавливают максимальные и минимальные зазоры и отклонения в соединениях конического, шлицевого, резьбового и шпоночного типа. Нормы применяются в процессе проведения расчетов зубчатых передач.

От верно выбранных ПД зависят все главные технические процессы. Контроль качества начинается с проверки на соответствие номинального размера стройдеталей и их предельных отклонений.

Система допусков и посадок

Раньше отдельно взятый механизм делался одним человеком. Элементы подгонялись друг к другу по индивидуальному принципу. В итоге все выпущенные металлоизделия имели разные детали. Это осложняло ремонт механизмов, поскольку износившееся изделие нечем было заменить.

Со временем получило развитие серийное производство, а вместе с ним и возникла потребность в стандартизации всего процесса производства. Для этого было налажено производство стандартных деталей в рамках сначала одного предприятия, а затем и в рамках всей промышленной отрасли. На базе этого возникли основы взаимозаменяемости, в структуру которых входят понятия ДП.

Структура, в которую входят допуски и посадки, ставит своей целью стандартизацию деталей. При достижении стандартизации удается делать детали взаимозаменяемыми как при сборке, так и при ремонте механизмов, независимо от их сложности. Для этого необходимо, чтобы изделия выполнялись с точностью обработки. Без ДП невозможен процесс соединения стройдеталей при строительстве машин, а также весь процесс обработки металлов.

Структура ДП – совокупность допусков с посадками, рядами, которые построены по закономерностям на базе теоретических знаний и исследований на основе эксперимента, оформленных в форме стандартов. Допуски с посадками и техническими измерениями в машиностроении регулируются методическими рекомендациями.

Значение единой системы

Единая система (ЕСДП) сформирована на базе требований ИСО. Система имеет распространение на допуски размеров и посадки гладких соединений в форме цилиндра и соединений с плоскими поверхностями, расположенными параллельно. Структура имеет распространение и на размеры линейного типа. Величины, охватываемые системой, колеблются в диапазоне до 40000 мм.

Отклонения с допусками, установленные системой, касаются тех деталей, размеры которых определяются при температуре 190 С. Данный показатель считается оптимальным. Имеет система свои исключения, для которых определяются другие стандарты. Это касается поковки, пластмассовых изделий, деревянных материалов, отливки.

Назначение посадок и допуска

При создании элемента делается чертеж, содержащий его номинальные параметры. На деле невозможно сделать два абсолютно идентичных элемента. По этой причине металлоизделия делаются с определенным классом точности. Величина отклонений ниже, если класс точности выше. Он бывает только положительным, несмотря на то, что итоговый размер стройдетали может значительно отличаться от ее номинального размера. Допускная структура определяет величину размерных отклонений.

Класс точности определяет предельные характеристики. Используя мерительный инструмент, создается возможность определить настоящий размер детали даже после воздействия на нее.

Необходимо, чтобы после обработки стройдетали ее величина была в допускном пределе. Это свидетельствует о пригодности изделия к сборке.

Выбор посадок зависит от назначения оборудования, точности его работы, условий, при которых проводится сборка. Важно учитывать то, как достичь точности при разных способах обработки изделий. Для этого необходимо использовать предпочтительные посадки. Чаще всего используют их в системе отверстия. Посадки системы вала возможны и при использовании вала неизменного диаметра для фиксации на нем пары деталей с разными насадками.

Нельзя, чтобы на квалитет отличались посадочные отверстия и допуски вала. Часто посадки назначаются по изделиями, сделанным по схожим условиям. Квалитеты служат основой всей системы посадок и допусков. Квалитет – совокупность допусков, соответствующая всем номинальным размерам в равной степени точности. В таблицах квалитеты точности в машиностроении отображают установленную точность изготовления всего изделия и его деталей по отдельности.