Особенности технологии порошковой металлургии

Порошковая металлургия – отрасль промышленности, включающая в себя определенный набор способов производства металлических порошков, а также изготовление деталей из этих материалов. Это направление металлургии как способ получения готовых изделий начало активно развиваться около ста лет назад.

Плюсы производства

Такой способ производства деталей имеет ряд преимуществ, которые позволяют ему вытеснять более дорогие методы обработки металлов: литье, ковку и штамповку.

Существующий ряд преимуществ:

- Экономичность – исходным материалом для изготовления порошков являются разного типа отходы, например, окалина. Этот отход металлургического производства больше нигде не используется, а методы порошковой металлургии позволяют компенсировать такие технологические потери.

- Точность геометрических форм деталей. Изделия, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием. Следовательно, производство осуществляется с низким процентом отходов.

- Высокая износостойкость изделий.

- Простота технологического процесса.

Технология производства методом порошковой металлургии имеет много общего с изготовлением керамических изделий.

Эти процессы объединяет то, что сырьевой материал (в одном случае это песок и глина, в другом – металл) погружается в раскаленную печь. В итоге получается пористая структура материала. Такая схожесть технологических процессов привела к тому, что детали, изготовленные методом порошковой металлургии, называют металлокерамическими.

Технологический процесс производства порошков

Получение металлокерамической детали начинается с изготовления порошков. Порошки бывают разных фракций и различных размеров. Отсюда – различие в способах их производства.

Существуют две группы принципиально разных методов получения порошков:

- Физико-механические методы – измельчение посредством механического воздействия на металлические частицы в твердой или жидкой фазе. Эти методы основаны на комбинировании статических и ударных нагрузок.

- Химико-металлургические методы – изменение фазового состояния исходного сырья. Это восстановление окислов и солей, электролиз, термическая диссоциация карбонильных соединений.

Имеются ключевые моменты применяющихся способов производства металлических порошков:

- Шаровой способ – мелкие металлические обрезки со стружкой дробятся и перетираются в шаровой мельнице.

- Вихревой способ – нагнетание в специальных мельницах (при помощи вентиляторов) сильного воздушного потока, приводящего к взаимному столкновению частиц металла. На выходе получается качественно измельченный порошок, с блюдцеобразной формой зерен.

- Применение специальных дробилок. Принцип действия таких устройств основан на измельчении металлических частиц с помощью ударного воздействия падающего груза.

- Распыление – легкоплавкий металл, находящийся в жидкой фазе, распыляется потоком сжатого воздуха. После этого его отправляют для размельчения к быстровращающемуся диску.

- Электролиз – металл восстанавливается из расплава под воздействием электрического тока, что делает его хрупким. Это свойство дает ему возможность легко перемалываться в мельнице до состояния порошка. Форма зерен порошка при этом дендритная.

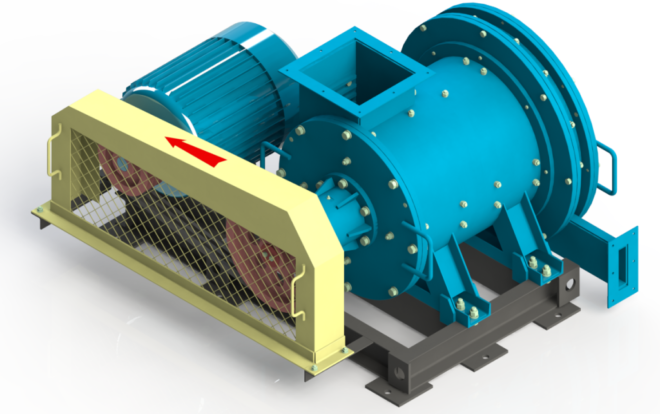

Физико-механические методы

Порошок требуемых фракций получают в центробежных мельницах разного типа.

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

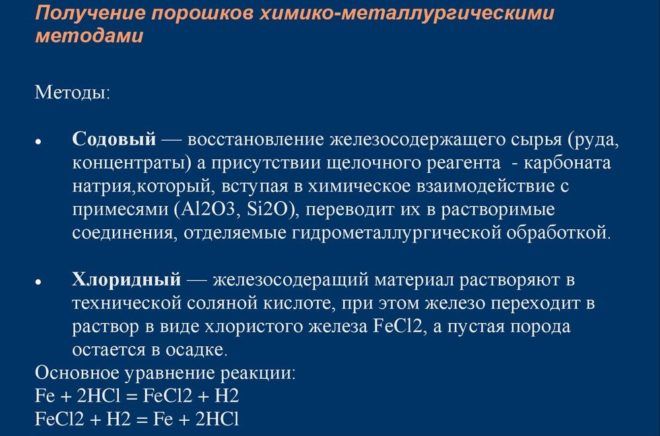

Химико-металлургические методы

Чаще остальных применятся метод восстановления железа. Выполняется он из рудных окислов или окалины, образующейся в процессе горячей прокатки. Во время реакции восстановления металла нужно постоянно отлеживать количество газообразных соединений в составе порошка.

Превышение предельно допустимой нормы их содержания, приведет к повышенной хрупкости порошка. А это, в свою очередь, делает невозможным операцию прессования. Если избежать этого превышения не удалось, применяют вакуумную обработку, удаляющую большое количество газов.

Способ, основанный на распылении и грануляции – самый дешевый и простой при получении порошков. Дробление происходит под воздействием струй расплава или инертного газа. Распыление осуществляется с помощью форсунок. Регулируемые параметры процесса распыления – температура и давление газового потока. Охлаждение – водяное.

Применение электролиза как метода производства порошков наиболее целесообразно для задачи получения медных порошков, которые имеют высокую степень чистоты.

Свойства металлических порошков

Порошки, как и любой другой материал, имеет ряд стандартных свойств, которые влияют на его технологическую пригодность. Специалисты к ним относят следующие свойства:

- плотность порошков, именуемая пикнометрической, определяется химической чистотой порошка и степенью его пористости;

- насыпной плотностью порошков называется его масса, полученная при свободном наполнении емкости определенного объема;

- текучестью порошков считается быстрота наполнения емкости определенного объема. Это очень важный технологический параметр, потому как от него зависит производительность последующего прессования;

- пластичность – свойство порошков принимать заданную форму и сохранять ее после прекращения нагрузки.

Получение изделий из порошков

В независимости от метода получения металлических порошков, его дальнейший путь лежит через обработку давлением с помощью специальных пресс-форм.

Для формообразования изделий из порошков применяют прессование с применением пресс-форм, прокатку и шликерную формовку.

Последняя является аналогом литья расплавленного металла в форму. Таким способом изготавливаются детали, имеющие форму тел вращения.

Формовка

Формование порошков – подготовительная операция, предваряющая процесс прессования. Включает в себя термообработку, подготовку смеси и дозировку. Повысить свойства пластичности порошков помогает термический отжиг.

Термообработка проходит в среде защитных газов при температуре от 40 до 60 процентов от температуры плавления металла. Для получения однородности состава порошков, они подвергаются обязательно операции сепарирования: просеивания металлических частиц через специальные сита. Только после того, как порошок просеян, следует переходить к приготовлению смеси порошков нужного состава.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Области применения деталей порошковой металлургии

Порошковая индустрия как способ изготовления и обработки металлов очень разнообразен по своим технологическим методам. Это дает возможность получать детали требуемого состава и необходимых свойств.

Применяя методы порошковой металлургии производства, специалисты могут производить новейшие композитные материалы, получения которых традиционными методами невозможно. Производство деталей машин и механизмов из металлических порошков дает существенную экономию на материале, за счет получения низкого расходного коэффициента.

Металлокерамические изделия применяются в широком спектре областей приборостроения, радиоэлектроники и машиностроения. Применяются порошки и в производстве режущего инструмента: резцов, сверл.

Производство изделий из металлических порошков в настоящий момент имеет высокую степень автоматизации. Технологическая простота операций позволяет применять работников без высокой квалификации. Эти факторы благоприятно отражаются на себестоимости продукции порошковой металлургии.

При уровне пористости порошков, который не превышает норму, они не уступают по показателю коррозионной стойкости. Особенно деталям, изготовленными стандартными способами.

Изделия порошковой металлургии обладают способностью хорошо переносить резкие скачки температур. Поэтому они применяются в средах, работающих в таких условиях.

Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Твердые сплавы

Твердосплавные изделия получают методами металлокерамики. Повышенная твердость достигается включением в состав карбидных включений. Как известно, с увеличением доли углерода в металле, возрастает его твердость.

Карбидные соединения дают высокую вязкость, сохраняя прочностные свойства порошка. Металлокерамические детали нужны там, где необходима их высокая износостойкость. Чаще всего, это режущий инструмент, а также твердосплавные матрицы и пуансоны для листовой штамповки.

Контактные материалы

Изделия из электроконтактных материалов. Порошковая индустрия незаменима для производства электрических контактов, применяемых в электронике и радиотехнике. В этих отраслях применяются так называемые ферромагнитные порошки.

Другие сферы применения порошков

Еще одним полезным свойством порошков является их жаростойкость, что позволяет применять их в различных тормозных механизмах. Жаростойкие свойства металлокерамики возрастают с добавлением в ее состав хрома, никеля и вольфрама.

Практически все современные магнитные детали производятся из металлических порошков. Технология порошковой металлургии позволяет получить соединения железа с различными силикатами.

Применяют металлокерамические изделия также для фильтрации газов и горючих веществ.

Недостатки порошков

Среди недостатков методов порошковой металлургии следует выделить невозможность изготовления деталей, имеющих сложную геометрическую форму, а также относительно небольшой размер изделий. Прочность и однородность структуры порошков уступает деталям, изготовленным методами объемной штамповки, горячей ковки и волочения.

Детали, изготовленные из порошков, имеют более низкую плотность, в сравнении с деталями, изготовленными обработкой металлов давлением. Этот фактор имеет повышенное значение, когда нужно облегчить какой-либо узел механизма. Это дает возможность инженерам-конструкторам решать задачи уменьшения расхода металла, не теряя эксплуатационных свойств деталей.

Порошковая металлургия требует строго соблюдения мер пожарной безопасности. Склонность к самовозгоранию порошков – опасный производственный фактор, требующий четкого соблюдения правил техники безопасности.

Будущее порошковой металлургии

Развитие порошковой металлургии обязано преследовать цель увеличения номенклатуры изделий, которые мастера могут изготовить этим способом.

Детали сложных конфигураций, которые сейчас получают на заводах только обработкой резанием, должны в будущем изготавливаться методами порошковой металлургии. Это позволит уменьшить материалоемкость производства сложных деталей.

Дальнейшая автоматизация производственного процесса – отличительная черта современных промышленных предприятий. Касается она и производства изделий из металлических порошков.

Снижение влияния человеческого фактора на технологический процесс, повышает точность изготовления деталей.

Качество изделий порошковой металлургии с течением времени должно конкурировать с передовыми технологиями производства деталей машин и механизмов. Повышение качества и снижение себестоимости готовой продукции – приоритетная задача предприятий порошковой металлургии.