Сырьевая база для производства черного металла

Черные металлы имеют широкое применение в промышленности и обладают рядом специфических характеристик: темно-серый окрас, высокий показатель плотности, высокая температура плавления, твердость. Но, что является сырьем для производства черных металлов, знает далеко не каждый человек.

Черные металлы добывают из руды. Процесс происходит в специализированных печах с применением кокса и шлаков и именуется черной металлургией, относящейся к тяжелой промышленности.

Руда

Руда – одно из полезных ископаемых, добываемое из земных недр посредством шахт или карьеров. Шахтовая промышленность в современности встречается очень редко. По показателям статистиков 85% всех мировых месторождений руды разрабатываются карьерным способом. Исключение – хромовая руда, которую добывает только в шахтах.

Руда – одно из полезных ископаемых, добываемое из земных недр посредством шахт или карьеров. Шахтовая промышленность в современности встречается очень редко. По показателям статистиков 85% всех мировых месторождений руды разрабатываются карьерным способом. Исключение – хромовая руда, которую добывает только в шахтах.

Руда – основной материал в производстве металлов. Прочее сырье выступает в роли второстепенных материалов.

Условно, состав руды следует разделить на два компонента: металл и шлаки. При детальном рассмотрении, руда состоит из нескольких разновидностей металла и различных шлаковых соединений. Определение руды к конкретному типу металла зависит от того, какой именно доминирует над прочими – марганцевая, никелевая, урановая. Примеси представлены соединениями магния, кварцем или глиноземом.

В большинстве случаев, руда проходит стадию обогащения – механического избавления кусков породы от шлаков. После добычи руды из недр, она отправляется на специализированное производство, где и проходит несколько стадий очистки.

Количество кругов по очищению зависит от объема примесей в составе и того, какой именно металл необходимо изъять в результате. К примеру, куска урана размером со спичечный коробок будет достаточно для его эксплуатации в течение 50 лет на атомной станции.

Стадийность процесса

Сам процесс обогащения состоит из двух стадий.

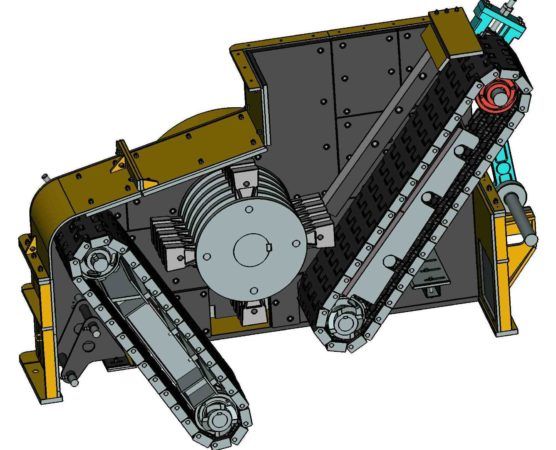

Дробильня

Первоначальные крупные куски руды помещают в специализированное устройство, в котором они дробятся.

Шлак более хрупкий и с легкостью отделяется крупными кусками от породы.

Электромагнитные фильтры

На этой стадии, очищенную от крупных кусков шлаков породу помещают в огромный электромагнит. Частицы метала примагничиваются к стенкам. Те куски, в которых шлака больше чем металла, неспособны примагнититься. Таким образом, достигается более тщательная очистка, где отсеиваются нерациональные для дальнейшего производства кусочки металла.

Цикл повторяется до тех пор, пока мастера не получают желаемой степени чистоты металла. По ее достижении, руда отправляется на металлургическое производство. Там очищенная руда переплавляется, полностью очищаясь от шлаков, на выходе образуется чугун. В зависимости от состава, чугун бывает литейный и передельный.

Разновидности чугуна

Литейный чугун – конечная стадия. Из него выплавляют канализационные трубы, батареи и прочее. Передельный подлежит дальнейшей стадии обработки: его продувают кислородом, удаляя соединения углерода, а в результате образуется сталь.

Обогащению не подвергаются руды, доля металлов в которых составляет более 70%. Это экономически и практически нерационально. Такие чистые руды направляются на металлургическое производство сразу из карьера.

Не каждая руда подходит для переработки на металл. Если процентная составляющая металлов в руде слишком низкая, изъять их из породы не представляется возможным.

Экономически невыгодно перерабатывать руды, минимальные показатели которых нижеприведенных:

- железо – 20–60%;

- медь – 1–3%;

- никель – 0,3–1%;

- молибден – 0,005–0,02%.

С совершенствованием технологий, критерии изменяются, и появляется возможность перерабатывать руды с меньшим объемом металлов.

Месторождения руд разделяют на три категории:

- A. Размеры рудного тела полностью известны, благодаря частой сетке буровых скважин. Категория позволяет начать строительство металлургического завода на этом месторождении.

- B. Бурение совершалось по редкой сетке и форма рудного тела не до конца известна. Подобная категория позволяет составить проект строительства металлургического производства, но не дает права на его строительство.

- C. Бурение не проводилось, о форме рудного тела известно лишь благодаря геофизическим показателям и проявлениям породы на поверхности. Такое месторождение относится к перспективным и требует проверки в будущем.

Кокс

Кокс, как сырье, выполняет одновременно две функции: источник тепла и восстановитель руды. Этот факт обеспечивает ему почетное второе место в черной металлургии, по значимости. В результате промышленность по производству черных металлов ориентирует строительство заводов не только относительно месторождений соответствующих руд, но и относительно залежей угля.

Идеальной комбинацией считается «соседство» месторождений руды и угля, но встречается такое очень редко.

Металл из руды специалисты добывают посредством растапливания сырья и разделение примесей и чистого металла в печи. Следовательно, на первоначальном этапе кокс используют как топливо для плавки руды. В последующем химическом процессе в доменной печи, окись углерода помогает восстанавливать руду.

Физико-химические свойства кокса существенно влияют на процесс производства.

В зависимости от показателей основных критериев, кокс разделяют на металлургический и литейный. По стандарту, металлургический кокс обладает следующими характеристиками:

- влага – не более 4%;

- зола – 8–12%;

- сера – 0,9–2%;

- остаток в барабане – 290–350 кг;

- летучие вещества – не более 1,5%;

- размер кусков – не менее 25 мм.

Влага, зола и сера – примеси, содержание которых обязано быть минимальным.

Особенности кокса

Размеры кусков кокса должны соответствовать габаритам кусков руды и быть равными между собой. Однородность гарантирует равномерное прохождение газов и шлаков сквозь пласты, а также равномерный нагрев смеси внутри доменной печи. Если образовавшийся шлак своевременно не проступит на поверхность и не закроет пленкой металл, он начнет окисляться и становится хрупким.

Пористость кокса влияет в первую очередь на его способность восстанавливать внутри печи углекислоту в окись углерода.

Прочность также считается одним из существенных критериев. Хрупкий кокс, который истирается в крошку, непригоден для доменной выплавки.

Крошка заполняет пустоты, через которые должны проходить газы и шлаки, не пропуская их, а также препятствует процессу продувания воздухом. Прочность определяется в процессе экспериментального испытания в специализированном барабане.

Флюсы и шлаки

Флюсы и шлаки в черной металлургии используют для разделения металла с пустой породой и образования на поверхности металла в печи защитной пленки. Пленка предотвращает взаимодействие металла с газовой средой внутри печи и не позволяет испаряться. Последний фактор играет немаловажную роль, когда теплопотеря, вследствие испарений, велика.

Под шлаком для металлургии подразумеваются различные сплавы оксидов. Сплавы различаются по составу в зависимости от того, какой металл является основой, а также вида примеси, входящей в состав руды.

Железная руда плавится совместно с тройной системой Si-CaO-FeO. Шлаки разделяют на 2 категории: кислые и основные. В составе кислых доминирует SiO2 (50–60%), основные содержат преимущественно CaO (35–50%). Температура плавления основных шлаков – 1,35–1,4 тыс. градуса Цельсия.

Никелевую руду плавят на базе Si-CaO-O (обычное стекло), так как технологический процесс требует появления защитной шлаковой пленки при более низкой температуре.

В этом составе SiO2 составляет 70—80%, а минимальная температура плавления равна 1,1–1,2 градуса Цельсия.

Особенности подобного состава

При переплавке медной руды, использование стекла в качестве шлака неприемлемо из-за тугоплавкости, что не позволяет выполнять основные защитные функции своевременно. Защитный покров должен образовываться при температуре 850–900 градуса Цельсия. Этим требованиям соответствует система Si-O (Si – 73%, O – 27%), переходящая в жидкое состояние при минимальной температуре 795 градусов Цельсия.

Магниевая руда и часть алюминиевых сплавов требует защитный покров уже при 500–600 градуса Цельсия. Оксиды такими свойствами не обладают, и им на замену приходят флюсы – сплавы солей. В большинстве случаев, в процессе принимают участие хлориды щелочных (щелочноземельных) металлов. Одно из важных свойств флюсов – непроницаемость перед кислородом.

Флюсы и шлаки, помимо защитных функций, приносят разрушение. Они влияют на огнеупорные покрытия внутри печи. Шлаки растворяют оксидные покрытия, а флюсы пропитывают их, тем самым снижая механическую прочность и увеличивая теплопроводность стен.

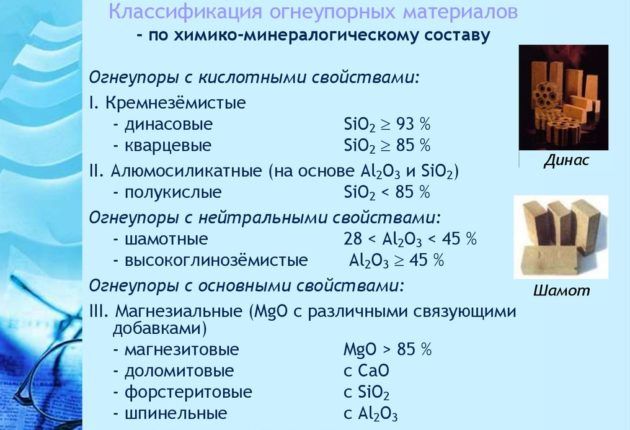

Огнеупорные материалы

Огнеупорные материалы не принимают прямого участия в процессе переплавки руды, но являются важной частью процесса, выполняя защитные и вспомогательные функции.

Из них делают внутреннюю обивку печи, именуемую футеровкой.

Основные задачи огнеупоров:

- устойчивость перед нагрузками при высоких температурах;

- выдерживать резкие перепады температур;

- иметь низкую теплопроводность и электропроводность;

- быть устойчивыми перед химическим воздействием шлаков и печных газов.

Чем выше температура, при которой материал переходит в мягкое состояние, тем выше его показатель огнеупорности. Вывод – для различных руд, требуется различный материал для создания футеровки.

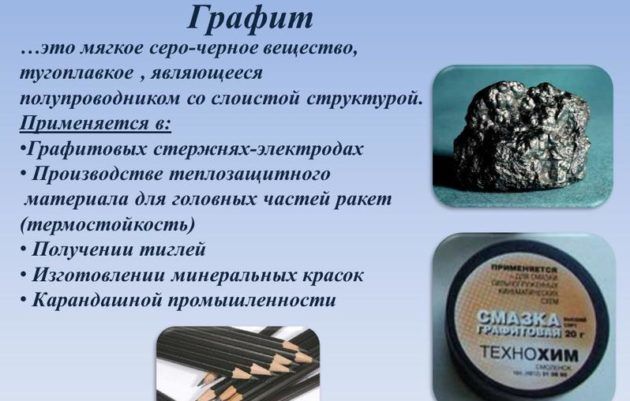

Средний температурный показатель огнеупорных материалов в металлургии составляет 1,7—2,1 тыс. Графит обладает гораздо более высоким показателем – 1,7–2,1 тыс. градуса Цельсия.

Но есть и существенный минус – редкие металлы вступают в химическую реакцию с углеродом и образуют карбид, что исключает возможность получения чистого металла.

Подбор материала

В зависимости от состава руды, подбирается соответствующий материал под футеровку.

Использование кислых шлаков требует футеровки, с высоким показателем SiO2. Применение основных шлаков, требует использование огнеупоров с основными свойствами:

- магнезит;

- доломит;

- хромомагнезит.

Нейтральные шлаки применяются при переплавке алюминия и его сплавов и совместимы с нейтральными огнеупорами, такими как шамот и изделия с высоким показателем глинозема в составе.

Для получения чистого бериллия и урана, футеровку выполняют из окисей этих металлов. Для переплавки металлов с высокой температурой плавления, применяют футеровку из окислов алюминия, магния, бериллия, циркония, кальция, их температура плавления равна 2,05–3,3 тыс. градуса Цельсия.

Легкие и редкие металлы (алюминий, магний, кальций, литий, бериллий).

Получают в процессе электролиза фтористых солей, которые ведут себя агрессивно относительно большинства огнеупоров. В таких случаях применяют графит.

Лом в черной металлургии

Лом применяют с целью экономии, процесс переработки металлолома подразумевает исключение применения коксового угля при переплавке.

Лом плавится в шахтной печи, плавление происходит при помощи технологического газа, в результате чего происходит непрерывная разливка стали. Так как дорогостоящие первичные ресурсы (кокс и руда) заменяются на более дешевые, при производстве экономятся значительные ресурсы.