Использование силы давления в обработке металлических материалов

Процесс производства металлических материалов при помощи давления основан на их свойстве изменять свои размеры и форму под воздействием приложенных сил. Отличительной чертой пластической деформации является не только изменение формы детали, но и ее физических, механических свойств. Благодаря этому технология активно применяется в разных сферах промышленности и производства.

Виды

Упругость – общая характеристика всех металлов, являющаяся наиболее важной.

Это свойство, которое позволяет веществу возвращаться в исходную форму после воздействия на него силы давления. Если она превышает предел упругости обрабатываемого материала, его атомы займут устойчивое положение и не вернутся в исходную форму. Такое свойство обозначается термином «пластическая деформация».

Выделяют следующие виды обработки металлов давлением, в зависимости от применяемых для этого температур:

- Горячая. Если температура рекристаллизации ниже температуры заготовки;

- Холодная. Если температура рекристаллизации выше температуры заготовки.

В современной промышленности могут использовать следующие способы обработки металлов давлением:

- ковку;

- прокатку;

- волочение;

- прессование;

- объемную или листовую штамповку.

Прокатку, прессование и волочение используют для получения изделий с постоянным поперечным сечением по длине, которые применяются как заготовки для дальнейшего производства деталей, или как элементы для строительных конструкций.

Штамповка и ковка применяются для изготовления элементов, являющихся приближенными по форме и размерам к готовым деталям, но требующих последующей механической доработки.

Ковка

Ковка – наиболее простой способ ОМД. В технологии используются универсальные инструменты простой формы (плоские бойки) и гидравлический пресс. Это высокотемпературная операция. Деталь предварительно нагревают. Температура нагрева зависит от характеристик конкретного вещества.

Разогретую до необходимой температуры деталь вставляют между бойками, которые представляют собой две параллельные плиты. Верхний боек может двигаться, нижний является неподвижным. Если при ковке используется молот, после размещения детали по ней наносятся удары верхним бойком. В случае использования гидравлического пресса, деталь медленно сжимается бойками. Для устранения выпуклостей ее помещают на ребро и повторяют процедуру.

При использовании данной разновидности технологии образуется локальная деформация, что позволяет использовать исходный материал сложной формы. При ковке могут использоваться заготовки массой от нескольких грамм до нескольких сотен тонн. По этой технологии можно создавать судовые валы (массой более ста двадцати тонн), прокатные валки (до пятидесяти тонн).

Прокатка

При прокатке вещество деформируется во время прохождения через вращающиеся валки. Сначала при помощи силы трения деталь втягивается между валков. После этого она проходит между ними, деформируясь и приобретая во время прохождения необходимую форму. В процессе производства используется специальная машина – прокатный стан. Обработка металлов давлением преследует две цели: придание детали заданного профиля и уменьшение ее поперечного сечения.

Выделяют три способа прокатки:

- продольная. Наиболее распространенный способ. Заготовку пропускают между валками. Ее толщина уменьшается до размеров зазора между используемыми валками;

- поперечная. Данным способом обрабатывают втулки, шары, цилиндры. Поступательное движение в процессе прокатки отсутствует;

- полые предметы изготовляются путем применения поперечно-винтовой прокатки.

Этими видами прокатки широко пользуются в современной промышленности. Так, прокатке поддается около восьмидесяти процентов всей выплавляемой сегодня стали. Таким способом изготавливаются блюмы, балки, трубы, рельсы, слябы, круглые и квадратные профили, шестерни и т.п.

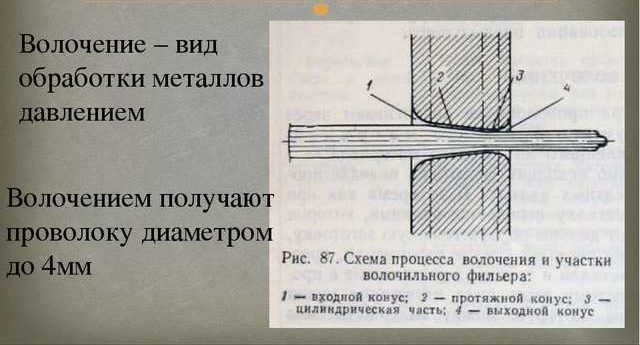

Волочение

Под волочением подразумевается способ изменения металла давлением, во время которого деталь протягивают через фильеру.

В зависимости от конкретных условий, она может предварительно нагреваться. В зависимости от цели, заготовка может поддаваться волочению один раз, или проходить через несколько фильер, что подразумевает постепенное уменьшение ее поперечного сечения.

В большинстве случаев таким способом обрабатывают прокатные материалы. Волоки, через которые осуществляется волочение, могут состоять из алмаза, твердых сплавов или инструментальной стали. Для проведения процедуры происходит захват заостренного конца прутка клещами, с помощью которых и осуществляется волочение. Этот метод обработки металла давлением используется для изготовления проволоки (толщиной от нескольких микрометров до шестнадцати миллиметров), тонкостенных труб и других пустотелых профилей.

Прессование

Суть технологии прессования в выдавливании вещества через специальное отверстие матрицы. Материал при этом должен находиться в закрытой форме. Пуансон, выдавливая вещество, находящееся в закрытом контейнере, через отверстие матрицы, придает ему необходимую форму. Обработка металлов прессованием используется для изменения свойств хрупких металлов в авиастроении и цветной металлургии.

В качестве исходного материала применяется:

- алюминий;

- медь;

- магний;

- титановые сплавы.

Для олова, меди, чистого алюминия используется холодная обработка, для никеля, титана, и тугоплавких металлов – горячая. Матрица, через которую пропускают металл, изготавливается из жаропрочной стали.

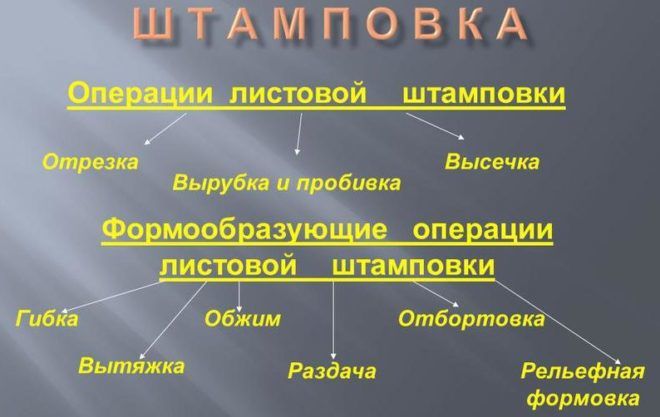

Штамповка

При объемной штамповке металлических заготовок, деталь деформируется в полости штампов. При этом форма полости такая же, как форма будущей поковки. Благодаря этому обеспечивается высокая точность. В большинстве случаев в качестве исходного вещества используется продукция проката, которую предварительно разрезают на части. Объемную штамповку производят при помощи пресса, специализированных машин или на молотах.

Несколько отличается от предыдущей технологии листовая штамповка.

Для нее используются листы, полосы или ленты, деформация которых происходит в штампе, специальном инструменте, предназначенном для таких операций. Штамп состоит из пуансона и матрицы, которые устанавливаются на механическом или гидравлическом прессе. Благодаря холодной обработке, заготовки после листовой штамповки имеют малую шероховатость поверхности и являются более прочными.

Таким образом, основные виды обработки металлов при помощи давления широко используются в современной промышленности и применяются для изготовления разных заготовок и готовых конструкций. В зависимости от конкретной цели, материал может предварительно разогреваться, или применяется холодная обработка. Простейшим способом обработки металлических материалов давлением является ковка, наиболее высокопроизводительным – прокатка.