Эффективность холодного цинкования металла

Холодное цинкование — это рекомендованный учеными и доступный каждому, даже домашнему мастеру, способ защиты металла от коррозии жидкими составами, содержащими большой процент активного цинка. Технология работает сегодня в разных сферах транспортного, промышленного и гражданского строительства.

Во время холодного цинкования металла выполняются этапы, характерные для создания покрытия из лакокрасочных материалов. Активный цинк готового состава за считаные часы выстраивает надежный физический барьер, защищая элемент от разрушающих сил.

Предшествующие процессы

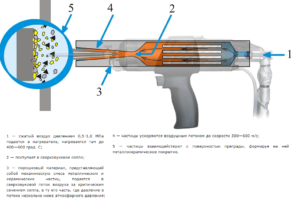

С 1742 года начались активные поиски возможностей применения цинка для борьбы с коррозией. Применялись способы, являющиеся альтернативой цинкования металла. Обработка металла сверхзвуковым направленным потоком цинка — газодинамический способ.

Открыт учеными Института теоретической и прикладной механики Сибирского Отделения Академии Наук СССР в 1990 году.

Насыщение поверхности металлических изделий цинком из высокодисперсного цинкового порошка в печи — термодиффузионный способ. Опробован в Англии в начале XX века и по фамилии изобретателя — Шерард — был назван «шерардизацией».

Покрытие металлических конструкций расплавленным цинком с помощью специального аппарата под давлением сжатого воздуха — шоопирование. Изобретен Максом Ульрихом Шоопом в начале XX века.

Погружение деталей или готовых изделий в ванну с электролитом цинка — электролитический метод. Разработан Борисом Якоби в первой половине XIX века.

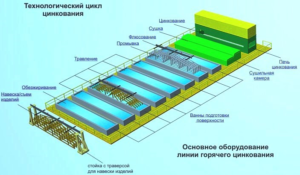

Погружение металлических элементов в емкость с расплавленным активным цинком — горячий метод. Описание метода в докладе французской Королевской академии дал французский химик и физик Поль Жак Малуэн в 1742 году.

Основные преимущества процесса

Способ холодной оцинковки, зародившийся в середине XX века, имеет следующие достоинства:

- простота исполнения, быстрое освоение технологических этапов;

- легкость организации процесса: не требуются специальные аппараты, сложные и дорогие инструменты;

- при газодинамическом цинковании и шоопировании создание защиты можно проводить прямо в эксплуатационных условиях;

- подходит для деталей и готовых изделий любых размеров (в данном случае больше подходит гальваническое, горячее, термодиффузионное цинкование);

- допустимо местное нанесение для устранения дефектов, повреждений, царапин;

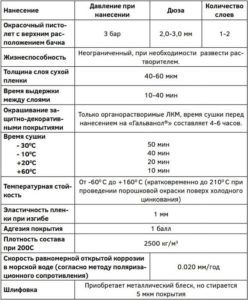

- нанесение цинкового состава возможно при температурах от -20 до +40 ºC;

- у детали с холодной оцинковкой долгий срок службы — десятки лет.

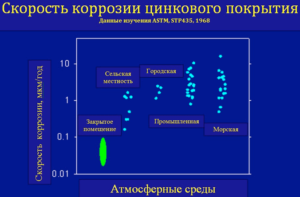

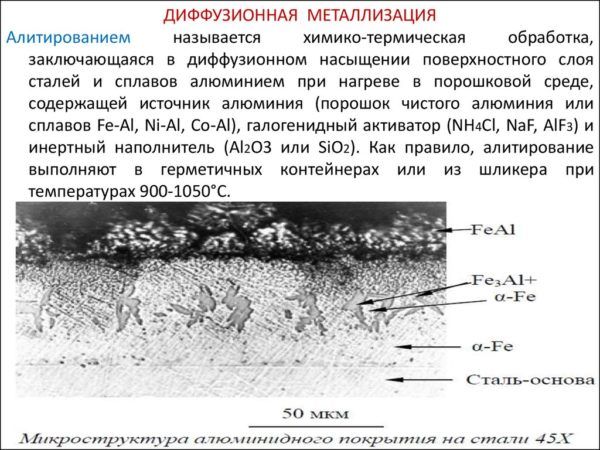

А также имеются отличные эксплуатационные результаты (конечно, уступающие показателям диффузионной металлизации):

- износостойкость;

- способность защитной пленки цинка к самовосстановлению;

- хорошее сцепление с основным металлом;

- термическая устойчивость;

- высокая атмосферостойкость;

- стойкость к сырой нефти и светлым нефтепродуктам, смазочным материалам, растворителям.

Особенности технологического процесса

Качественные цинковые покрытия закономерно получаются при должном внимании к технологии их создания.

Этап №1

Подготовка основания. Металл должен быть качественно обезжирен, очищен от старого покрытия, загрязнений любой природы, повреждений, вызванных факторами окружающей среды. Полученная при этом шероховатость поверхности улучшит адгезию с ней цинкового покрытия. После абразивной обработки с изделия необходимо удалить пыль струей сжатого воздуха. А после использования воды при подготовке основания производится его сушка.

Этап №2

Нанесение цинкового состава (холодное). Скорость формирования защитного цинкового слоя при использовании различных составов на силикатном или органическом связующем зависит от таких внешних условий как температура и влажность. Важно ознакомиться с рекомендациями производителя по этим параметрам. Необходимо, чтобы температура поверхности основания была на 3° выше, чем точка росы, иначе конденсат испортит характеристики создаваемой защиты.

В процессе нанесения антикоррозионных композиций требуется постоянное перемешивание для поддержания однородности.

Нанесение производится в основном с помощью пластиковых краскопультов, а при необходимости местного покрытия могут использоваться валики и кисти.

Производитель дает рекомендации по максимальной толщине слоя. При необходимости создания большей толщины цинковой оболочки, после высыхания до нужной степени предыдущего слоя, наносится следующий.

Этап №3

Контроль качества защитного покрытия. Итак, контроль условий нанесения жидкого холодного цинка должен дать высокое качество покрытия. Если холодное цинкование стирается при проведении по нему ребром монеты, то можно говорить о необходимости полного его удаления. Хотя не всегда: некоторые составы набирают физическую твердость, еще не достигнув водонерастворимого состояния и стойкости к истиранию, им нужно для этого больше времени.

О качестве покрытия свидетельствует его внешний вид, а также измерения специальными устройствами его толщины и адгезии к защищаемому металлу.

Этап №4

Ввод в эксплуатацию цинкового покрытия. Цинкнаполненные составы твердеют от нескольких минут до 3 суток, в зависимости от температуры и влажности воздуха (может потребоваться и более длительный срок при неблагоприятных условиях). Причем твердость цинксиликатного покрытия в течение первых нескольких месяцев еще в 3–5 раз увеличится.

Обнаруженные дефекты покрытия легко исправляются. Это можно сделать до ввода в эксплуатацию и уже в процессе. Цинковое покрытие способно длительное время обеспечивать защиту неокрашенных и поврежденных участков.

Иногда после цинкования металла требуется окрасить конструкцию в определенный цвет или нанести дополнительную защиту, например, от УФ-излучения. Окрашивание также можно провести в разное время, при этом предварительная подготовка поверхности не нужна.

Составы, используемые для холодного цинкования металла

Они могут быть одно-, двух- и трехкомпонентными. Предпочтение часто отдается готовым к применению материалам, хотя выбор зависит от целого ряда факторов.

Сходные с керамическими, составы на силикатном связующем, великолепные в эксплуатации, по определенным критериям уступают смесям со связующим органической природы.

Так, холодный цинк с органикой демонстрирует достаточную скорость отвердения при низких температуре и влажности, лучшую адгезию к существующим покрытиям (ценно при ремонте).

Получили распространение системы покрытий, комбинирующие слои цинка на разных связующих или соединяющие несколько слоев на одном и том же связующем, органического происхождения.

Главным требованием к связующим элементам при холодном цинковании является способность застывать, образуя гидроизоляционную систему для частиц цинка.

Эффективность протекторной защиты цинкнаполненных покрытий прямо пропорциональна проценту содержания в них цинка. В антикоррозионных композициях на неорганической основе используется от 75% цинка, в составах с органическим связующим элементом – от 85% и свыше 90%. Меньшее содержание цинка определяется меньшим размером его частиц.

Выдающейся разработкой российских ученых (Научно-Производственный Центр Антикоррозионной Защиты, г. Москва) является однокомпонентный состав «Гальванол».

Области применения холодного цинкования

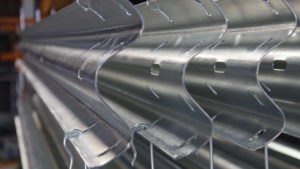

Данный вид цинкования металла применим как для новых, так и для старых конструкций без их демонтажа. В больших масштабах его используют для защиты металлических кровель, арматуры, объектов нефтегазового и энергетического комплексов, железных дорог, конструкций мостов, портовых сооружений, буровых установок, трубопроводов, в том числе при ремонте.

А также метод доступен домашним мастерам, без привлечения специалистов.

Наблюдения за последние 50 лет предоставляют интересные факты о применении холодного цинкования.

Цинксиликатные покрытия даже на палубах танкеров проявляют надежность более 20 лет.

460-километровый водопровод в Австралии, покрытый слоем холодного цинка на силикатном связующем толщиной 75 мкм вручную к 1944 году, ни разу не перекрашивался (за 73 года) и неизвестно, сколько он еще прослужит.

Мост «Бэтмана» на острове Тасмания, построенный в 1967 году и имеющий такое же покрытие, сегодня не обнаруживает следов ржавчины.

Скорость истощения эпоксидного покрытия под воздействием УФ-излучения может достигать 15 мкм в год.

Несмотря на хорошую адгезию к необработанному металлу составов на органических связующих, срок службы покрытия при таком подходе снижается в несколько раз из-за подпленочной коррозии.

Заключение

Эффективность рассмотренного метода цинкования металла во многом предопределяется грамотным использованием свойств цинка, связующих компонентов и летучих агентов составов. Но также зависит:

- от правильности оценки условий эксплуатации и возможного поведения в них создаваемого защитного слоя;

- от соблюдения строгих требований к подготовке поверхности основания;

- от установления необходимых атмосферных параметров во время нанесения покрытия;

- от контроля достижения качества в итоге.

Выставленный цинковый фронт, разрушаясь сам, способен успешно выступать против агрессивных факторов десятилетиями.