Особенности электроэрозионной обработке металлических изделий

Металл можно обрабатывать разными способами – шлифовкой, ковкой, токарными операциями. Наиболее точные и высококачественные изделия помогает получить электроэрозионная обработка.

Основные этапы работы

Электроэрозионная обработка металлов требует для работы нескольких компонентов:

- источник электричества;

- реостат;

- резервуар для диэлектрической жидкости;

- конденсатор;

- электрод.

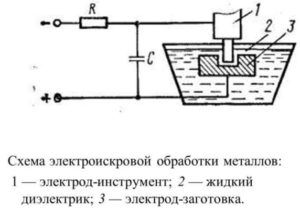

С помощью пропускания тока через электроды выполняется термическая обработка поверхностей. В результате чего происходит разрушение кристаллической решётки поверхностного слоя металлических деталей. При уменьшении расстояния до критического между электродом и обрабатываемым металлом появляется разряд. Чтобы увеличить его силу электроды погружают в рабочую среду – диэлектрическую жидкость. Для этой цели наиболее подходят минеральные масла или керосин.

На конденсатор подаётся напряжение до достижения требуемого потенциала. После этого электрический ток, подающийся на электрод, нагревает рабочую жидкость до закипания. В результате кипения создаётся газовый пузырь, в котором образуется поток ионов и электронов. Температура рабочей среды повышается до 12 тыс. °C, что позволяет расплавить металл. Таким образом, на поверхности металлических деталей образуется выемка.

Из-за огромной температуры часть ионов выпаривается, и поверхность элемента приобретает другие свойства. Вследствие такой обработки металлов деталь покрывает легированный слой и часть элементов рабочего электрода.

Необходимое оборудование

Электроэрозионный способ спецобработки применяется ко всем сплавам металлов за счёт их электропроводимости. Под действием электрического разряда выполняется множество видов работ:

- электроэрозионная резка;

- сверление;

- шлифование;

- гравировка;

- легирование;

- создание шаблонных деталей с высокой точностью;

- восстановление формы;

- добавление поверхностного слоя.

В современном оборудовании применяются кратковременные импульсы и длительные. Для питания необходим только постоянный ток. Напряжение и сила тока регулируется в зависимости от характеристики металла. В промышленности распространены в основном два типа устройства:

- электроэрозионный проволочный станок;

- электроэрозионный прошивной станок.

Проволочный, он же вырезной, станок применяют для обработки металлических деталей с большой толщиной. Прошивные станки необходимы для создания множества элементов с идентичными параметрами.

Проволочно-вырезной станок

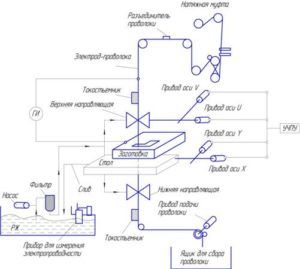

Промышленный проволочно-вырезной станок обрабатывает заготовки с помощью электропроводящей проволоки без её непосредственного контакта с обрабатываемой поверхностью. Проволока изготавливается из тугоплавких металлов – вольфрама или молибдена, диаметром 0,01–0,02 см.

Обрабатываемый элемент выступает в качестве анода, а проволока – катода. Катанка перемещается одновременно к заготовке и вертикально. В процессе передвижения катода создаётся электрический разряд, который разрезает металл по необходимому контуру. И проволочный станок выполняет функцию фрезы. Но механическая обработка не позволяет подготовить заготовку с высоким качеством поверхности.

Точность металлообработки составляет от 12 до 110 мкм.

Виды работ, выполняемых на данном оборудовании:

- создание сверхмалых углов;

- изготовление радиусных вырезов с микроразмерами;

- выполнение точных параллельных резов;

- формирование высокоточных кромок.

Электроэрозионный прошивной станок

Электроэрозионный прошивной станок воздействует на заготовку электродом из тонкой проволоки контактным способом. Поперечное сечение электрода определяет форму выреза в детали. Прошивные станки используются для обработки нескольких видов сплавов:

- высокопрочные сплавы для изготовления инструментов;

- титан;

- закалённая сталь;

- нержавеющая сталь.

На прошивных станках возможна обработка любых электропроводящих поверхностей для выполнения высокоточных отверстий, выемок очень маленьких диаметров с большой глубиной, углублений со сложной формой.

Контактная обработка металлов помогает создавать высокоточные оттиски, пресс-формы и детали малых размеров. Для этой цели электрод выполняют как малогабаритную копию изделия необходимой формы из графита или меди.

Преимущества метода

Данный способ воздействия на металл обладает своими преимуществами:

- Высокое качество обработанного металла.

- Электроэрозионный метод позволяет добиться максимальной точности размеров деталей – до 12 мкм, что не обеспечит механическая обработка.

- Отсутствие финишной обработки. Даже пескоструйная очистка не создаст такое разнообразие текстур.

- Электроэрозионное воздействие исключает деформации мелких заготовок.

- Универсальность в применении к любым сплавам металлов, независимо от их характеристик.

- Разнообразие форм получаемых резов, отверстий и выемок.

- Низкий уровень шума при работе электроэрозионных станков.

- Абсолютная автоматизация процесса, что уменьшает количество брака и позволяет изготавливать множество идентичных деталей.

Технологический процесс

Технология электроэрозионной обработки металлов выполняется разными методами.

Комбинированный способ. Характеризуется объединением нескольких методов обработки – электроэрозионный с механическим. Такое объединение позволяет уменьшить влияние недостатков обработки и повысить эффективность.

Электроэрозионно-химическое шлифование. Суть метода состоит в сочетании способа подачи электричества и электролита. Что позволяет изменять формы детали и улучшать качества поверхности.

Абразивная обработка с воздействием электрического разряда. Данный метод позволяет менять степень шероховатости металла. От пескоструйной очистки отличается более точными результатами.

Анодно-механический способ обработки металла. Операция выполняется в жидкости. Образованная в результате плёнка на детали счищается механически.

Упрочнение. Метод позволяет создать более прочную поверхность металла.

Объёмное копирование. Электрод выполняется в форме уменьшенной копии требуемой конфигурации.

Прошивание – метод создания отверстий установленной конфигурации.

Маркировка, изготовленная электроэрозионным способом более долговечна и легко выполнима.

Электроэрозионная резка. Электрод бесконтактным способом прожигает металл. Контуры детали отличаются высоким качеством.

Шлифование предназначено для производства матриц вырубных штампов из твердосплавных металлов, магнитов. Метод позволяет снимать большой слой металла без деформации заготовок, исключается вероятность замыкания при изготовлении электромагнитов.

Выводы

Наиболее распространены электроимпульсный и электроискровой методы. Для черновой металлообработки больше подходит электроимпульсный способ. От рабочего инструмента с отрицательным зарядом идёт электрический разряд, который направляет поток частиц в заготовку. Температура импульсов достигает 5 тыс. °C, что помогает повысить производительность.

Электроискровой метод чаще используется для деталей малых размеров и более точной спецобработки. Сквозь жидкую среду с диэлектрическими свойствами происходит пробой искрами. По этой схеме обрабатываемая деталь является анодом с положительным зарядом, притягивающим поток ионов. Ионы заготовки действуют на рабочий электрод. Импульсное напряжение действует не более 10 сек., чтобы электрод меньше разрушался.