Тонкости процесса при выполнении шевингования металлических изделий

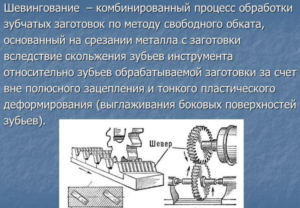

Шевингование металла – вид чистовой обработки металла резкой, относящийся к отделочным операциям.

В процессе отделки заготовка, подлежащая доработке, подаётся на зубошевинговальный станок. За определённое количество проходов, движущимся заданным способом режущим инструментом, шевером, с металлической поверхности постепенно снимаются тонкие слои стружки.

Принятый разработчиками технологии термин «шевингование» получил название по аналогии от английского глагола shaving, от shave — брить, скоблить.

Область применения шевингования

Шевингование как эффективная технология широко используется современной промышленностью.

Шевингование колёс востребовано в автомобильном производстве, на основе калиброванных деталей выполнены редукторы и червячные передачи. Доработанные колёса используют при создании точных зубчатых передач в изготовлении надёжных машин и механизмов, измерительных приборов, востребованных в различных областях науки и техники.

Шевингование колёс востребовано в автомобильном производстве, на основе калиброванных деталей выполнены редукторы и червячные передачи. Доработанные колёса используют при создании точных зубчатых передач в изготовлении надёжных машин и механизмов, измерительных приборов, востребованных в различных областях науки и техники.

Обточенная поверхность приобретает необходимую механическую прочность, упругость. Форма зубьев становится геометрически правильной, приобретает высокие эксплуатационные качества. Точность хода передачи повышается, снижается шумовой эффект зубчатых пар в работе.

Шевингование проходят заготовки из сплавов, не подлежащих к доработке шлифованием.

В частных случаях шевингование заменяет химическую обработку.

Окончательная обработка металла соскабливанием лишней стружки:

- исправляет ошибки боковых граней прямозубых и косозубых зубчатых колёс;

- повышает класс точности деталей на 2–3 значения;

- придаёт краям необходимые эксплуатационные характеристики.

Помимо обработки колёс, шевингование применяется для окончательной отделки проволоки. Соскабливание стружки с поверхности проволоки повышает упругость стали, подавляет лишние поверхностные примеси, улучшая качественный состав изделия.

Технология изобретена в 30 годах прошлого века в Англии, с тех пор нашла широкое применение в массовом автомобилестроении. В СССР, впоследствии в России, способ отделки широко используют с 1936 года.

Шевингование поверхности проходят следующие сплавы:

- низкоуглеродистая, высокоуглеродистая, пружинная сталь;

- алюминий, алюминиевые сплавы;

- цинк, медь;

- латунь, бронза.

Шевингование – менее опасный, трудоёмкий и сложный процесс, чем химическое очищение металла.

Необходимое оборудование

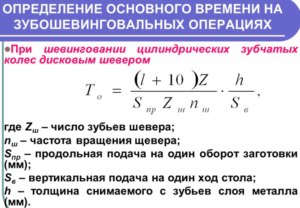

Процесс окончательной отделки поверхностей зубьев проходит на полуавтоматическом оборудовании – зубошевинговальном станке.

Параметры оборудования

Подбор необходимого оборудования осуществляется согласно задачам производства, заданным параметрам мощности и производительности зубошевинговального станка. Основной привод двигателя полуавтоматического станка может быть гидравлическим, электромеханическим.

Промышленное заводское оборудование характеризуется следующими параметрами:

- Скорость цикла обтачивания заготовки, производительность станка в заданную единицу времени.

- Максимальный размер диаметра детали, подлежащей обработке, разбег значения 125–4000 мм.

- Мощность главного привода двигателя, потребляемая мощность варьируется в пределах 1,0–14 кВт.

- Модуль зубчатого колеса. Величину модуля зубчатого колеса определяет толщина стенки зуба.

- Способ подачи рабочего инструмента относительно оси детали, проходящей доработку.

Например, распространённый промышленный станок модели 5702 предназначен для обтачивания зубцов колёс диаметром до 200 мм, модулем до 6 мм.

Скорость вращения маховика регулируется в диапазоне от 78 до 395 оборотов в минуту, мощность основного привода станка 2,8 кВт.

Классификация формы шевера

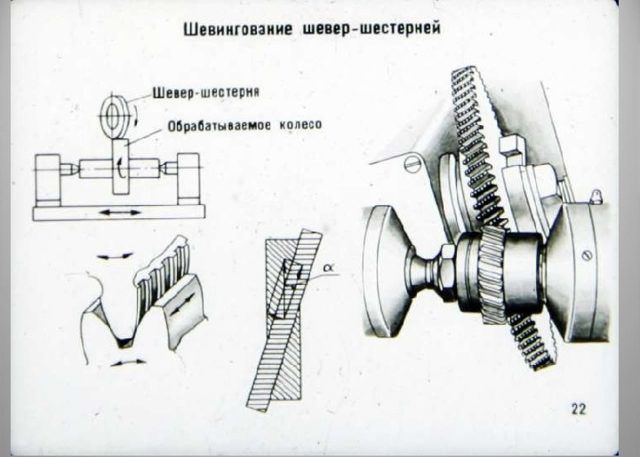

В операции шевингования зубчатых колёс на станках используется следующий инструмент резки:

- зубчатая рейка с насечками, инструмент называется реечным;

- зубчатый диск с режущими кромками, или дисковый шевер;

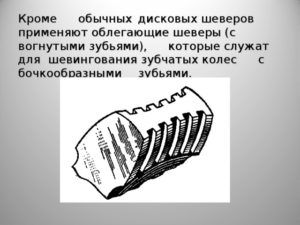

- облегающий шевер, применяется в основном для шевингования бочкообразных зубьев;

- червячный шевер.

Цилиндрические заготовки обтачивают реечным и дисковым инструментом, червячный вид резца применяют для шевингования металла червячных зубчатых колёс.

Виды подачи инструмента

Двигатель станка придаёт рабочее движение резцу, который после зацепления передаёт движение обрабатываемой детали. От вида подачи зависит рабочий ход шевера, скорость и количество проходов обтачивания.

Виды подачи режущего инструмента:

- поперечная подача – режущие кромки движутся перпендикулярно к оси заготовки;

- продольная подача резца – совпадает с направлением оси детали;

- тангенциальная подача – заготовка расположена перпендикулярно к оси шевера;

- диагональная подача инструмента – под углом к оси обрабатываемой детали.

При использовании продольной подачи величина шага хода шевера совпадает с размером зубьев обрабатываемой заготовки. В операции задействованы одни и те же режущие кромки, что приводит к неравномерному износу резца, увеличивает расходы на ремонт оборудования.

Поперечное направление, тангенциальные и диагональные подачи увеличивают ресурс резца, обеспечивают равномерный износ, сокращают ход движения. Время цикла обработки уменьшается, повышается производительность оборудования и общий экономический эффект. Минимальный ход движения инструмент производит при тангенциальной подаче.

Технологический процесс

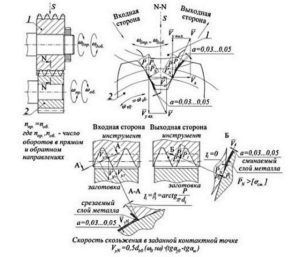

Удаление лишнего слоя металла при шевинговании зубчатых колёс происходит за счёт срезки тонкой стружки при сцеплении боковых граней зубьев шевера с зубцами обрабатываемых деталей. Уменьшается толщина стенки металла, грани калибруются. Оси заготовки и инструмента сходятся под заданным углом в 10–15 градусов.

Технологически в процессе операции шевингования зацеплением зубьями шевера и колеса образуется зубчатая винтовая пара. Движущийся инструмент вращает зубчатое колесо. В точке соприкосновения снимаются тонкие слои металлической стружки по линии контакта между режущими гранями шевера и зубьями заготовки.

Рабочая линия снятия стружки зависит от вида подачи инструмента.

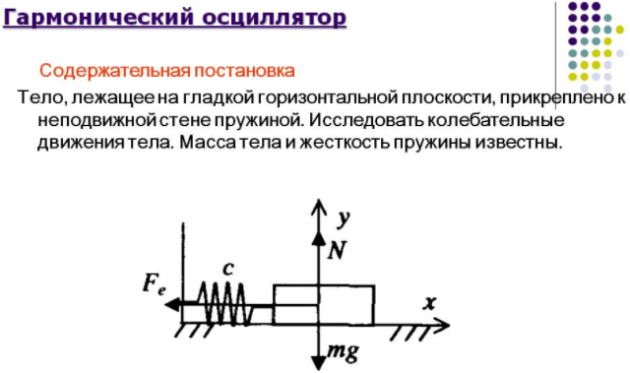

Осциллирующее движение

Возможность добавления в процессе шевингования осциллирующего (колебательного) движения повышает точность, скорость и качество обработки зубцов. Сопряжённые поверхности перемещаются с небольшой амплитудой. Частота осциллирующего движения в пределах 20–100 Гц наиболее эффективна, улучшает процесс обработки по следующим показателям:

- Увеличивается производительность оборудования за счёт уменьшения времени операции шевингования. Качественную металлообработку достигают за один проход шевера.

- Получают гладкую, ровную поверхность кромок. Величина шероховатости стальной поверхности снижается до значения 0,32–0,63 мкм, что близко к значению показателей обработкой шлифованием.

Припуски

Качество шевингования также зависит от предварительной точности геометрической формы заготовки. На обработку шевингованием закладывают припуски. Недостаточный размер припусков делает недостатки зубьев неисправимыми, ошибки накапливаются, повышая процент выбраковки.

Чрезмерно большой размер припусков ведёт к увеличению времени обработки, снижает производительность работ. Припуски на шевингование производят в процессе изготовления детали, принимают от модуля и диаметра шестерни, желаемого качества точности изделия.

Червячные и облегающие шеверы

Металлические шестерни невысокого класса точности или оснащённые зубьями бочкообразной формы отделывают облегающим шевером.

Облегающие шеверы

Облегающий режущий инструмент отличается от обычного видом контакта зубьев элементов. В процессе обработки шевером сцепление с колесом носит линейный характер, происходит по всей поверхности. Пересечение осей в точке для получения результата не требуется, продольную подачу не применяют.

Облегающие шеверы используют:

- для сокращения машинного времени обработки;

- формирования бочкообразной поверхности зубьев.

Учитывают, что точность шевингования колёс, обработанных облегающим шевером, ниже точности, достигаемой на дисковом инструменте. Ошибки возникают вследствие формы шевера, боковая режущая поверхность которого вогнута. Эвольвентные (выпуклые) режущие поверхности дают большую точность калибровки.

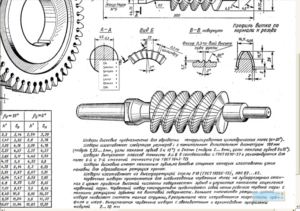

Червячные шеверы

Принцип действия червячного шевера основан на физике червячной передачи.

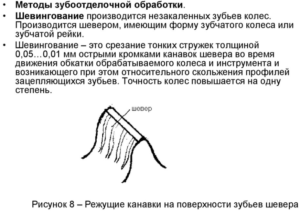

Червяк, как режущий инструмент, оборудован редкими зубьями небольшого размера с помощью насечки на боковой поверхности.

Вращение червячного резца осуществляют:

- Круговым направлением, при этом между винтовой боковой поверхностью режущего инструмента и обрабатываемой деталью образуется зазор.

- Радиальным направлением. В этом случае боковой зазор отсутствует, кромки заготовки и инструмента плотно прилегают друг к другу.

При вращении круговым способом межосевое расстояние червяка и колеса сохраняется постоянным торможением колеса. Размер витков червяка при этом зависит от припусков на обработку.

Рабочее движение радиальным направлением происходит сближением осей колеса и режущих граней. Размер витков насечки равен размеру впадин между зубами детали.