Технология шабрения металла

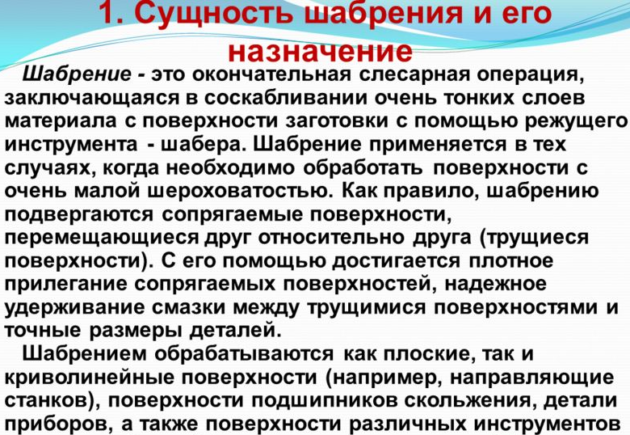

Сегодня существует множество способов обработки металла как вручную, так и с помощью станков. Одним из таких способов является шабрение металла.

Назначение шабрения

Шабрение используется для сглаживания плоскости элементов, находящихся в постоянном перемещении относительно друг друга. Подобные узлы встречаются в следующих устройствах:

- измерительное оборудование;

- контрольные приборы;

- подшипники скольжения;

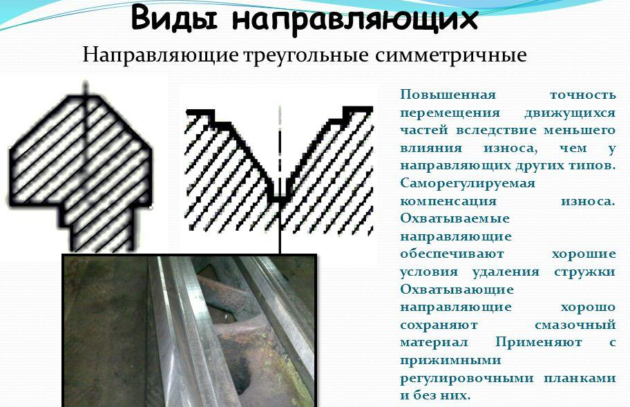

- направляющие элементы станков и агрегатов;

- двигатели внутреннего сгорания.

Шабрение позволяет надежно закрепить смазку трущихся деталей и обеспечить их плотное соединение. Таким образом, достигается точная и непрерывная работа всего узла.

Виды шабрения металла

По точности выполнения шабрение может быть:

- размерное;

- декоративное.

Размерное шабрение деталей применяется для создания идеально ровной поверхности. Декоративная шабровка предназначена для грубой полировки металла.

По способу выполнения шабрение бывает:

- ручное;

- механическое (на станках).

Ручное шабрение выполняют специальным инструментом, имеющим основную и рабочую части. Основная часть используется для захвата и удержания инструмента. Рабочая часть используется для непосредственного шабрения поверхности материала.

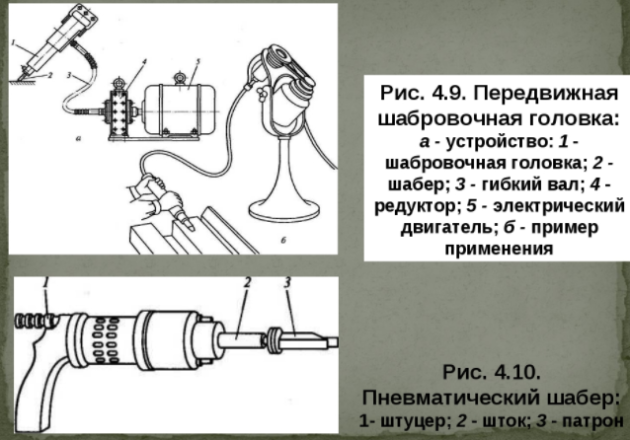

Механическое шабрение осуществляется на специально оборудованных станках. Такой способ обработки уменьшает затраты времени и сил на полировку металла. Для выполнения механической шабровки требуется многолетний опыт и навыки работы на сложных слесарных станках.

К сведению: механическая шабровка металла на станках не используется при производстве изделий со сложной конструкцией плоского и криволинейного очертания.

Достоинства и недостатки шабрения металла

Шабрение металла обладает следующими достоинствами:

- Высокая износостойкость материала. Достигается за счет отсутствия на обработанной плоскости остатков абразивных материалов.

- Низкий коэффициент трения деталей. Шаброванная поверхность отлично смазывается и сохраняет смазку длительное время.

- Использование простейших способов оценки качества работы.

Качество шабрения металла оценивается самым простым и доступным способом — по количеству пятен краски на единицу площади.

Наряду со своими достоинствами, шабрение обладает рядом недостатков. Шабровка металла является одним из самых сложных и трудоемких процессов. Такой способ обработки мало механизирован и практически не используется при работе на станках.

Используемые станки

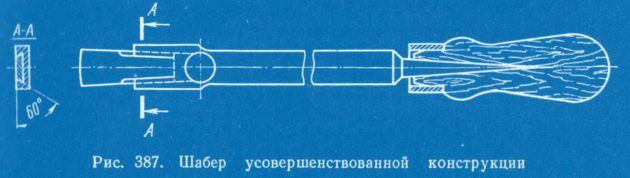

В процессе обработки металла используется особый ручной инструмент – шабер. С его помощью снимают сверхтонкий (от 0,01 до 0,005 мм) слой материала.

Различают следующие виды шаберов:

По конструкции:

- цельные;

- составные.

В цельных шаберах основная и режущая части соединены в одну монолитную однородную конструкцию.

В составных шаберах эти части чаще всего изготовлены из разных материалов. Рабочая часть таких шаберов съемная и подлежит замене по мере износа.

По форме режущей части:

- плоские;

- цилиндрические;

- призматические.

В плоских шаберах режущие элементы представляют собой твердосплавные съемные пластины разной толщины.

Конструкция цилиндрических шаберов имеет круглую и конусообразную форму.

Призматические шаберы имеют вид трапеции.

По количеству режущих частей:

- односторонние;

- многосторонние.

Односторонние шаберы имеют одну рабочую плоскость.

В многосторонних шаберах резательная часть состоит из двух и более плоскостей.

Форма режущей части зависит от следующих факторов:

- материала обрабатываемой детали;

- угла наклона режущих элементов к обрабатываемой плоскости;

- точности выполнения работ.

Выполнение работ по шабровке изделий следует проводить в хорошо освещенном, теплом и проветриваемом помещении. Лучи падающего света должны быть перпендикулярны плоскости обрабатываемых изделий.

Основные характеристики шабровочных станков

Для изготовления шаберов используется быстрорежущая инструментальная сталь. Такая сталь отличается низким содержанием углерода и наличием специальных (легированных) добавок.

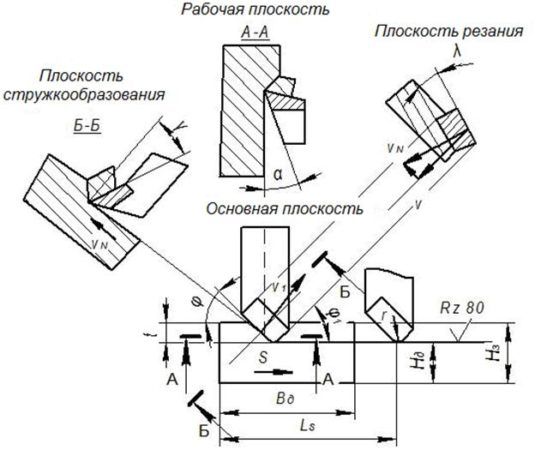

В зависимости от стадии обработки, режущая кромка затачивается под разным углом к осевой линии инструмента:

- при черновой обработке угол заточки составляет 75–90°;

- при получистовой обработке — 90–100°;

- при чистовой — 90°.

Кроме того, угол заточки режущей кромки зависит от твердости материала и составляет:

- для мягких (дерево, пластик) – от 35 до 40°;

- средней твердости (железо, сталь) – от 75 до 90°;

- для твердых (бронза, чугун) – от 90 до100°.

Основными рабочими характеристиками шабровочного инструмента являются ширина и радиус закругления режущей кромки. Эти характеристики, зависящие от стадии работы, принимаются:

- при черновой обработке — 20–30 мм;

- при получистовой обработке — 15–20 мм;

- при чистовой обработке — до 15 мм.

Шабровку криволинейных поверхностей производят шаберами, имеющими сложную форму режущей кромки. Подшипники скольжения шабруют инструментом с кольцевой формой режущей части. Вогнутые и выпуклые поверхности обрабатываются инструментом с двумя (и более) рабочими гранями.

Технология шабрения плоских изделий

Шабровка плоских изделий относится к разряду самых простых и наиболее распространенных видов работ по обработке металла.

Для определения объема шабровочных работ используется специальный краситель. В его роли чаще всего используется:

- берлинская лазурь;

- голландская сажа;

- типографская краска.

Растирку сухого красителя производят с помощью металлического бруска или валика. Для получения жидкого состава сухой краситель разводят в машинном масле.

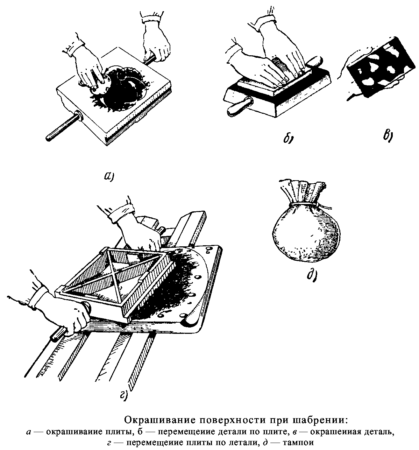

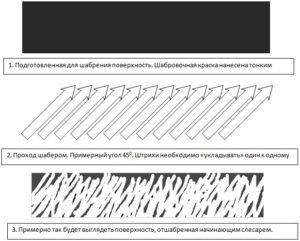

Полученной смесью окрашивают обрабатываемую плоскость. Для растирания шабровочной краски используют тканевый тампон или резиновый валик для малярных работ.

Резиновый валик позволяет наносить более тонкий и равномерный слой краски. При нанесении краски тампоном слой красителя получается неравномерным и утолщенным.

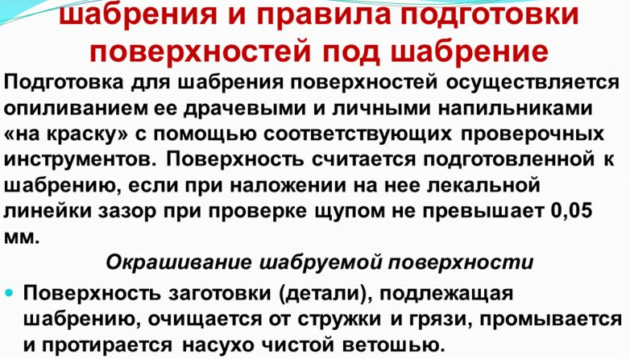

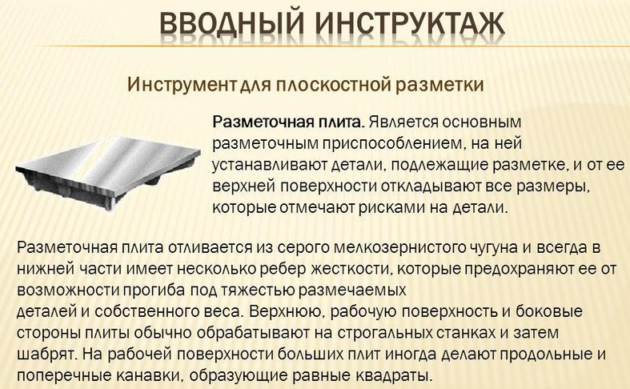

Положение участков на деталях небольших размеров определяют следующим образом:

- шабровочную краску наносят на плоскость поверочной плиты;

- аккуратно опускают проверяемую сторону детали на поверочную плиту;

- круговыми движениями перемещают деталь по слесарной плите;

- аккуратно снимают деталь с поверочной плиты.

Габаритные и тяжелые детали шабруют следующим образом:

- краситель наносят на контрольную плитку с идеально ровной поверхностью;

- эту плитку прикладывают к обрабатываемой плоскости;

- круговыми движениями перемещают плитку по плоскости.

По характеру распределения краски по поверхности определяют количество и расположение неровных участков.

Визуальное определение характера и размера неровностей определяют по цвету и количеству пятен.

- темные пятна характеризуют участки с наибольшей глубиной впадин;

- серые пятна имеют наименьшую величину углублений;

- участки с белыми пятнами характеризуют выпуклости, требующие шабрения.

Эффективные способы шабрения

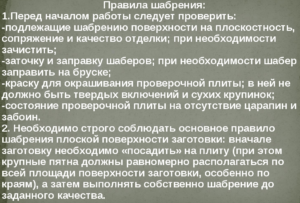

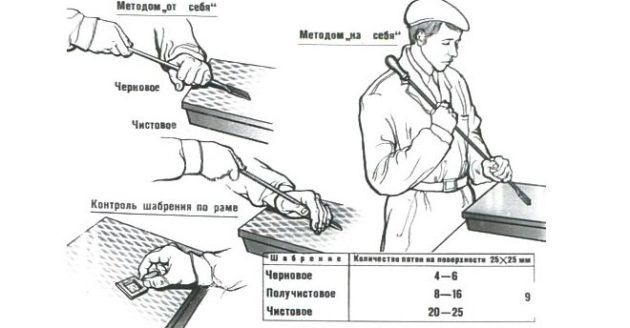

Шабрение ведут двумя способами: «от себя» и «на себя».

К сведению. Как показал многолетний опыт, шабрение «на себя» имеет более высокую эффективность.

Движением «на себя» шабер снимает слой металла необходимой толщины. Обратное движение инструмента производится без снятия слоя металла. В процессе работы инструмент перемещают в различных направлениях, перекрещивая движения под углом 45—60°.

Снимаемый слой краски для шабрения удаляют с помощью растворителя. Обработанную поверхность вытирают насухо. Повторно наносят новый слой красителя.

Как оценивают качество шабровки

Качество шабровки плоских изделий оценивают с помощью контрольной рамки с размерами сторон 25х25 мм. Для этого рамку устанавливают на обрабатываемую поверхность и подсчитывают количество темных пятен, попавших в ее границы.

Качество выполненных работ оценивают по следующей шкале:

- грубое – при количестве пятен до 5;

- чистовое – от 6 до 10;

- получистовое – от 11 до 14;

- точное – от 15 до 22;

- тонкое – более 22.

Для контроля качества пришабренных криволинейных поверхностей применяют специальные шаблоны-сетки.

Шабрение абразивными материалами

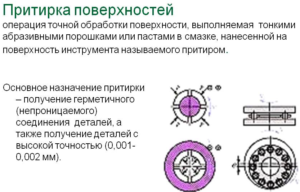

Для сверхтонкого выравнивания при толщине снимаемого слоя до 0,0001 мм используют притирку абразивными материалами вручную или на станках. В процессе притирки применяются два вида абразивов:

- твердые (кремень, алмаз, кварц, корунд, синтетический альбор);

- мягкие (пастообразные составы).

Твёрдые абразивы используют для притирки чугунных и стальных деталей. Мягкие абразивы – для деталей из меди, алюминия, олова и других мягких металлов.

По способу выполнения притирка бывает:

- ручная;

- механическая (на станках).

Ручная абразивная обработка выполняется с помощью специального инструмента под названием притир.

В зависимости от очертания обрабатываемой поверхности, шабровочные притиры могут быть:

- плоскими;

- цилиндрическими;

- призматическими и т. д.

Притирочный инструмент изготавливают из дерева, металла, стекла, бронзы и других материалов.

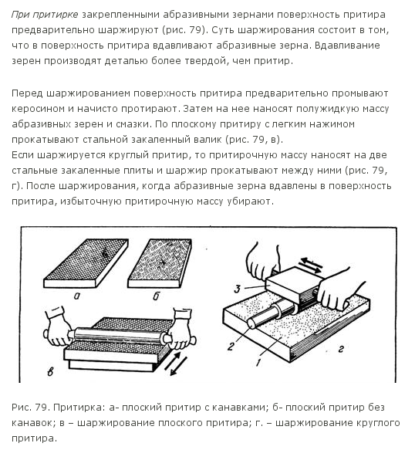

Процесс нанесения абразивных материалов на притир называют шаржированием.

Механическая притирка выполняется на специальных притирочных либо обычных токарных станках, оборудованных притирочными насадками. Одной из разновидностей механической притирки является пескоструйная обработка.

Как выполняется притирка абразивами

В начале процесса на рабочую часть притира наносят абразивные материалы. При работе на станках процесс шаржирования полностью автоматизирован.

Притиры с плоской поверхностью рабочей части шаржируют стальным валиком или бруском. Круглые и цилиндрические притиры шаржируют, расположив инструмент между двумя брусками.

Плоские детали притираются круговыми движениями на притирочных плитах или станках. Притирку цилиндрических деталей производят вручную с помощью воротка или коловорота. Для механизации работ все чаще применяются специальные притирочные станки.

Модернизация станкового оборудования и постоянное развитие технологии шабровки является одной из главнейших задач развития металлообрабатывающей промышленности нашей страны на ближайшие годы.