Термический метод обработки металла

Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Классификация и виды термообработки

Существует несколько видов термической обработки стали:

- термическая – характеризуется исключительно температурным воздействием на свойства металлов;

- термомеханическая обработка – сочетание воздействия температуры и пластической деформации заготовки;

- химико-термическая обработка – представляет собой совокупность температурного воздействия с химическими веществами.

В зависимости от структуры стали, виды термической обработки подразделяются следующим образом:

- процесс отжига;

- нормализация;

- закалка;

- обработка холодом;

- отпуск.

Термическая обработка стали проводится для придания металлу свойств, необходимых при промышленной эксплуатации изделий, например, повышенной прочности. А также при технологических процессах, когда термическая обработка является промежуточной операцией, а не завершающей.

Это требуется когда необходимо осуществить понижение твердости стали для последующей обработки. Уменьшение твердости требуется при обработке начальных заготовок из стали. Для обработки же готовых деталей используются процессы, способствующие повышению их прочности, износостойкости и твердости.

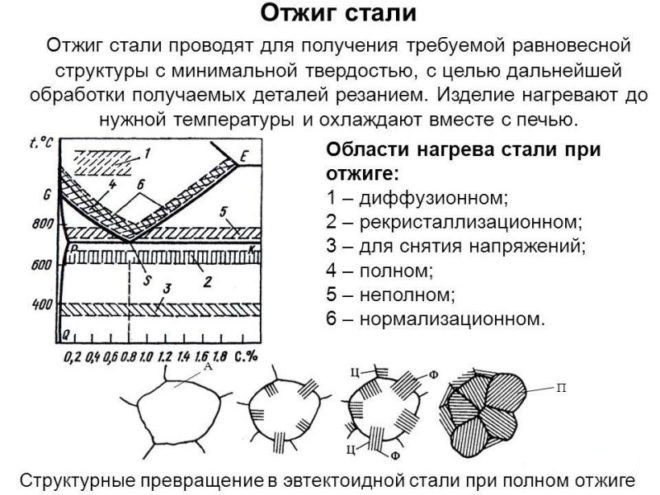

Общее определение и виды отжига

В процессе литья, ковки и прочих операций, применяемых для изготовления заготовок, металл приобретает неоднородную структуру, появляются внутренние напряжения.

Неоднородность химического состава отливок вызывает дефекты и для его устранения применяется процесс отжига. Принцип этого способа состоит в том, что заготовку или деталь нагревают до определенной температуры, а затем производится процесс медленного охлаждения.

Отжиг также подразделяется на несколько режимов:

- отжиг 1-го рода – диффузионный, рекристаллизационный, уменьшающий напряжение металла;

- отжиг 2-го рода – полный, неполный, изотермический.

Описание отжига 1-го рода

Целью проведения термических операций, относящихся к 1 типу отжига, является устранение неоднородности и неравновесия структуры стали возникших в результате предшествующих технологических обработок. Исходя из состояния заготовки, к нему могут применяться следующие процессы:

- снятие внутренних напряжений;

- рекристаллизация;

- гомогенизация (диффузионный отжиг).

Отжиг 1-го рода применяется по отношению к любому виду металла или сплава, его проведение не влечет за собой какие-либо фазовые превращения. Решающими факторами этого способа термообработки стали являются: высокая температура нагрева и время выдержки металла при этой температуре.

Диффузионный отжиг или гомогенизация

Смысл диффузионного отжига заключается в нагреве заготовки до температуры не менее 1000˚C, выдержке при высоких температурах от 8 до 15 часов и постепенном охлаждении. В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

При обработке этим методом легированной стали удается добиться ее пластичности, что значительно облегчает ее дальнейшую механическую обработку.

К недостаткам диффузионного метода относится – возможность возникновения следующих побочных эффектов:

- ухудшение механических свойств стали ввиду роста зерна;

- появление вторичной неоднородности и пористости;

- возникновение коагуляции избыточных фаз.

По этой причине гомогенизация считается предварительной обработкой.

После нее рекомендуется провести полный отжиг или нормализацию стали.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Смягчающий способ часто используется в качестве окончательной обработки – для улучшения пластичных свойств при сохранении достаточной прочности металла.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

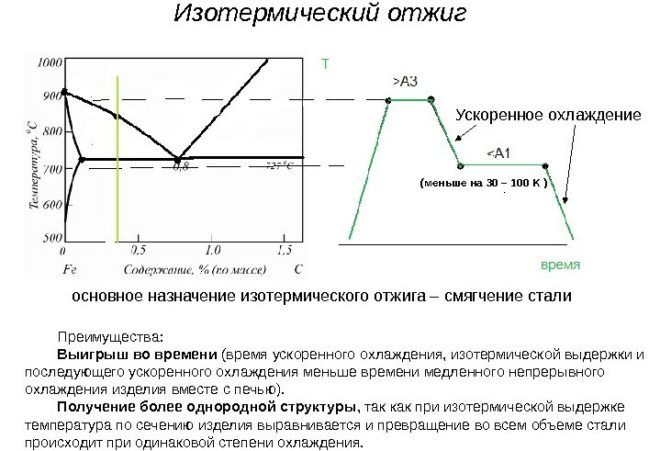

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Нормализация стали

Процесс представляет собой нагрев стали, с небольшой выдержкой в определенном температурном режиме и с последующим охлаждением на воздухе, а не в печи.

Широко используется в качестве промежуточной обработки стали для улучшения структуры металла перед его закалкой, и для его смягчения перед резанием. По своей сути нормализация напоминает процесс отжига.

В основном процесс нормализации применяется для термической обработки углеродистых сталей. В результате отпадает необходимость в закалке стали со средним содержанием углерода.

В ходе обработки наступает полная перекристаллизация стали и устраняется крупнозернистость структуры. А также нормализацию часто применяют для термообработки низкоуглеродистой стали вместо полного отжига. Для стальных сплавов с высоким содержанием углерода полный отжиг необходим.

Закалка стали

Закалка – способ термической обработки стали, в процессе которого производится нагрев металла приблизительно до 900˚C, определенной выдержки и последующего очень быстрого охлаждения. Благодаря такой технологии повышается прочность и износостойкость сплава, и улучшение его других физико-механических характеристик.

Для проведения успешной термической обработки правильный выбор закалочной среды имеет большое значение.

Наиболее часто для проведения закалки используется:

- вода;

- солевые растворы;

- едкие щелочные материалы;

- технические масла.

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

Влияние способов охлаждения на закалку

В зависимости от способа охлаждения стали закалка классифицируется следующим образом:

- Закалка в одной среде – самый простой и наиболее часто применяемый в промышленности способ термообработки. Главным его недостатком является возможность возникновения внутренних напряжений металла.

- Закалка в двух средах – при использовании этого метода материал охлаждают попеременно в двух жидкостях. Для процесса могут быть использованы вода и масло.

- Изотермическая закалка – принцип этого метода аналогичен ступенчатой закалке. Для охлаждения материала используется расплавленная соль или масло. Этот вид закалки широко используется для заколки небольших деталей – шайбы, пружины, болты.

- Ступенчатая закалка – производится охлаждение изделия с помощью соляного раствора, имеющего температуру 200–300˚C. После определенного периода выдержки проводится окончательное остывание стали на открытом воздухе. Ступенчатая закалка способствует снятию внутренних напряжений и уменьшает возможность появления трещин.

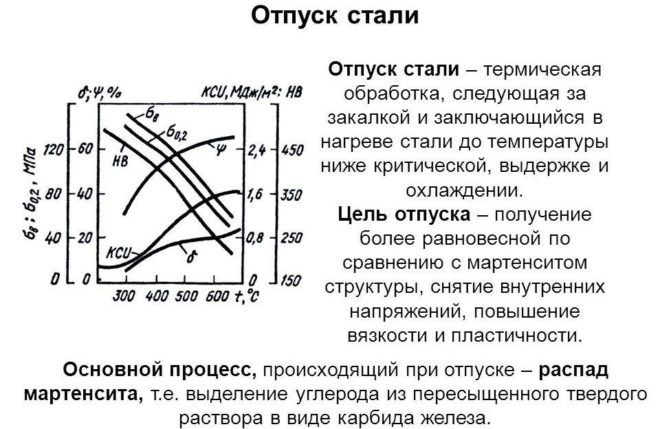

В чем заключается процесс отпуска стали?

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

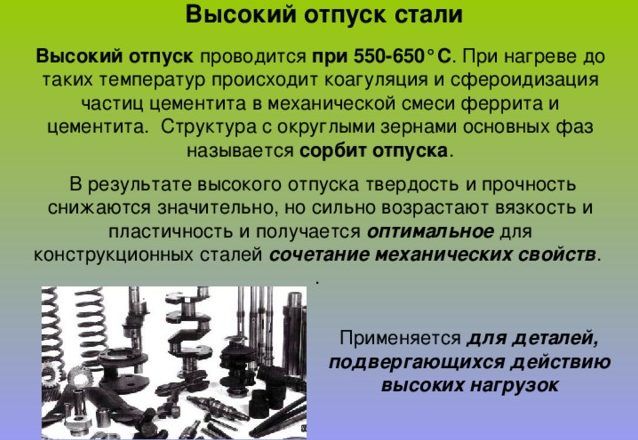

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением. Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Криогенная обработка

Отделка холодом также относится к способам термической обработки. Производится операция после проведения закалки методом охлаждения в специальных криогенных камерах при отрицательных температурах в течение установленного времени. После этого состояние детали возвращается к комнатной температуре. Криогенная отделка позволяет увеличить износостойкость и прочность изделий, а также повышает стойкость к коррозии.

Из всего вышеизложенного следует один важный вывод – термообработка стали является неотъемлемой частью современной промышленности.

(1 оценок, среднее: 4,00 из 5)

(1 оценок, среднее: 4,00 из 5)