Технологические особенности вакуумной металлизации

Существует много способов декорирования поверхностей, и к одним из основных относится вакуумная металлизация. Предметов с таким покрытием вокруг множество. Даже предметы из обычного пластика можно сделать похожими на металлические – с помощью этой технологии напыления металла они приобретут красивую серебристую или золотистую поверхность.

Понятие о вакуумной металлизации

С помощью такой технологии происходит обработка поверхностей изделий путём переноса мелких металлических частиц в вакууме. Они покрывают изделия плотным слоем. Для этого используется специальное оборудование, довольно дорогостоящее, для которого необходимо подходящее производственное помещение. В небольшой мастерской такой процесс работы не выполнить.

Вакуумная металлизация широкое применение получила сравнительно недавно, но уже показала, что этот способ, несмотря на использование дорогого оборудования, намного дешевле гальванического нанесения, а по сравнению с лакокрасочными покрытиями слой значительно насыщенней и поверхность получается более красивая.

На какие поверхности можно наносить

Способом вакуумного напыления металла можно покрывать предметы из металлов, керамики, стекла, пластмасс. При этом, в отличие от гальванического нанесения, для создания эффекта глянцевого хромирования, меднения, золочения, никелирования поверхностей не требуется предварительная полировка деталей.

Вообще, металлизировать таким способом можно любые материалы, которые устойчивы к нагреву до +80 и воздействию специальных лаков. А также материалы не должны быть пористыми, чтобы в процессе металлизации в вакуумной камере не выделялся атмосферный или другой газ, что приведёт к некачественному покрытию. К ним относится плохо обработанная керамика, древесина, бетон. Но даже на них можно нанести таким способом декоративные покрытия, если предварительно загрунтовать специальными составами.

Чаще всего сегодня обрабатываются таким способом предметы из пластмасс и металлов. Этот процесс только усиливает их положительные свойства. Напыление наносится на металлические поверхности изделий, состоящие из различных сплавов. При этом создаётся защита от коррозии, изменяются электропроводные свойства металла в сторону повышения, улучшается внешний вид предметов.

Металлизация пластмасс позволяет изготавливать красивые, практичные изделия из дешёвого сырья. В автомобилестроении пластмассовые детали устанавливают для снижения веса. Решётки радиаторов, корпуса, колпаки колёс и другие детали, к которым не требуется обладание повышенной прочностью, изготавливаются из прочных марок пластмасс и обрабатываются под металл.

Оборудование для вакуумной металлизации

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

- необходимость использования дорогостоящего оборудования;

- большие расходы электроэнергии;

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

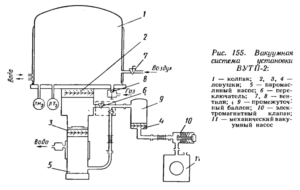

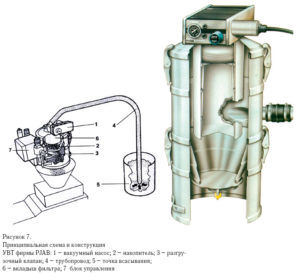

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения;

- распыление в определённых условиях металлических частиц на поверхность предметов;

- транспортировка обрабатываемых деталей;

- контроль режимов происходящих процессов вакуумного напыления;

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров;

- крупные – несколько кубометров.

Технологический процесс

Вакуумная металлизация, основанная на испарении и выпадении частиц металла на подложку, представляет собой ряд последовательно происходящих процессов. Они довольно сложные.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

На качество готового изделия влияют многие факторы. Главные из них – физико-технические характеристики материалов заготовок и выдерживаемые условия процесса металлизации. Образование слоя покрытия происходит в два основных этапа. Это перенос массы и энергии от источника и их равномерное распределение по поверхности обрабатываемого изделия.

Этапы выполнения вакуумной металлизации

Напыление металла на поверхности изделий методом вакуумной металлизации производится по технологии, состоящей из нескольких этапов:

- Деталь подготавливается к процессу нанесения покрытия. Для этой цели подходят только заготовки несложных форм, которые не имеют острых углов или участков, труднодоступных для прямолинейного попадания конденсата.

- Процесс нанесения защитного слоя. На полимеры с содержанием низкомолекулярных наполнителей предварительно наносятся слои антидиффузионных лаковых покрытий.

- Сушка и обезжиривание. Заготовки проходят этап сушки адсорбированной влаги в течение трех часов при температуре +80 .

- Процесс обезжиривания происходит уже на подготовительном этапе в вакуумной камере путём воздействия тлеющего разряда.

- Проведение отжига на этой стадии особенно благоприятно для полимерных материалов – положительно сказывается на их структуре, снижается при этом внутреннее напряжение.

- Проводится активационная обработка перед нанесением металлического слоя на поверхность для повышения её адгезии. Используемые методы зависят от материала заготовки.

- Нанесение металлического покрытия. При этом слой покрытия формируется путём конденсации пересыщенных паров металлов на холодную поверхность заготовки.

- Затем проводится контрольная проверка качества металлического слоя. Для декоративных изделий она заключается в осмотре поверхности с определением прочности и равномерности слоя. Для технических деталей используются дополнительные испытания. На практике применяются методы отслаивания липкой лентой, истирание, разрушение УЗ колебаниями и др.

Сферы применения

Технология обработки поверхностей методом вакуумной металлизации применяется в производстве многих товаров:

- Сантехнической фурнитуры – сильфонов, кнопок смыва и др. Самая распространённая металлизация – алюминием, придающая изделиям хромированный вид.

- Мебельная фурнитура – ручки для мебельных дверок и ящиков, декоративные отделочные детали, вешалки для одежды и др.

- Зеркальные покрытия. Небьющиеся зеркала изготавливаются способом металлизации полимерных плёнок, натянутых на рамки.

- Кожгалантерея – пряжки для ремней, пуговицы, люверсы.

- Упаковочные материалы – крышки для флаконов с парфюмерией, дозаторы косметических средств, декоративные коробочки для бижутерии и др.

- В производстве бижутерии, декоративных сувениров и подобных изделий.

- При изготовлении предметов геральдики – гербов и других предметов.

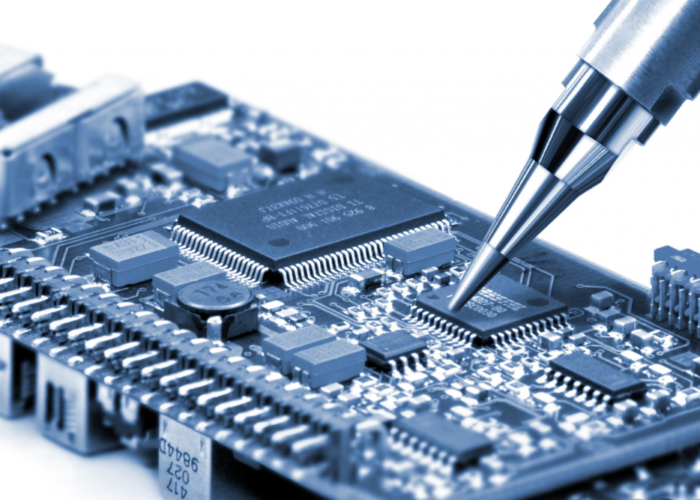

- Радиоэлектроника – приборные панели телевизоров, крышки мониторов, кнопки и др.

- Микроэлектроника – изготовление интегральных микросхем, полупроводников и других деталей. Обычно применяется напыление меди.

- Автомобильная промышленность – внутренняя светоотражающая часть фар и многие декоративные детали снаружи и внутри машины.

- Светотехнические изделия – для декорации деталей светильников.

Визуально можно сделать имитацию под любой драгоценный или полудрагоценный металл. Вакуумная металлизация придаёт изделиям не только красивые декоративные свойства, но и создаёт защитный слой от коррозии для металлов, износа для других материалов. Металлизация пластмасс позволяет из дешёвых материалов создавать практичные и красивые изделия. Стойкое покрытие обеспечивает долгий срок эксплуатации изделий.

Выводы

По времени использования наибольший срок сохранения декоративного слоя у предметов, находящихся в закрытых помещениях. Те, что часто подвергаются атмосферным воздействиям, могут со временем повреждаться. Но для их защиты обычно используются специальные лаковые слои, которые продлевают срок службы таких изделий. К преимуществам покрытий вакуумным способом относится их экологичность, по сравнению с другими аналогичными технологиями.