Особенности современного оборудования для производства стеклопластиковой арматуры

Популярность стеклопластиковой арматуры уверенно растет наряду с ее практическим применением. Она проста в монтаже и отличается низкой стоимостью. Это требует увеличения объемов производства.

Станки, обеспечивающие технологический процесс

Оборудование для производства композитной арматуры – это полноценная линия, состоящая из нескольких элементов, снабженных средствами автоматизации технологического процесса. Его предлагают различные отечественные и импортные производители.

Оборудование для производства композитной арматуры – это полноценная линия, состоящая из нескольких элементов, снабженных средствами автоматизации технологического процесса. Его предлагают различные отечественные и импортные производители.

Делая выбор в пользу проверенных брендов, покупатель получает уверенность в бесперебойной работе, проведении гарантийного и постгарантийного обслуживания.

На современном рынке представлен довольно широкий ассортимент оборудования для производства арматуры. Оно может быть рассчитано как на крупные, так и на малые предприятия, учитывая их основные особенности и потребности.

И в том, и в другом случае агрегаты компонуются, составляя полноценную технологическую линию. Можно подобрать машины для производства изделий с диаметром 4–16 мм.

Обычный состав такой линии предполагает наличие следующих станков:

- натяжное устройство, снабженное ванной для пропитки и подогревающим элементом;

- шпулярник, куда устанавливаются специальные бобины с намотанным на них ровингом;

- обмотчик, необходимый для осуществления навивки и формирования основного стержня изделия;

- туннельная печь, обеспечивающая подогрев заготовки;

- приспособление для песчаной посыпки;

- водяное охлаждение;

- прижимной узел, снабженный отдельным приводом;

- автоматический отрезной агрегат.

Указанные машины для производства арматуры можно приобретать по отдельности и в рамках сборной технологической линии. Еще потребуются дополнительные агрегаты для охлаждения и сушки заготовок.

Чтобы технологический процесс отличался безопасностью и высокими показателями производительности, его компьютеризируют.

Особенности производственного оборудования

Среди отличительных черт указанных агрегатов можно назвать:

- небольшая потребность в обслуживающих рабочих;

- простота эксплуатации и настройки;

- надежность;

- простота монтажа;

- выход готовой продукции в 1 или 2 ручья;

- высокие показатели производительности (производство изделий по 5–15 км за смену);

- тянущий редуктор состоит из одной, двух или трех пар тянущих валов и иногда снабжается дополнительным редуктором высокой мощности.

Минимальная потребность в обслуживающем персонале для указанных агрегатов обусловлена наличием специальных программ, определяющих основные функции машины и их практическое исполнение. Дополнительного обучения персонала для обслуживания подобных линий также не требуется.

Описание процесса производства

Любая технологическая линия по производству композитной арматуры – это пултрузионные агрегаты. Для изготовления в них предполагается использование нескольких видов ровинга:

- базальтового;

- арамидного;

- стеклянного;

- углеродного.

Сам ровинг в рамках производственного процесса связывается с термоактивными полимерами.

В агрегатах предусмотрено несколько режимов работы, выбирающихся в результате простой настройки. Его можно ориентировать на изготовление стеклопластиковых изделий:

- в каменной мелкозернистой крошке;

- с гладким периодическим профилем, имеющим песчаную обсыпку.

Основные характеристики

В число базовых характеристик для такого оборудования входит:

- его габариты (ширина, длина и высота);

- характеристики печи для полимеризации и составляющих ее элементов;

- допустимые производственные диаметры;

- варианты связующего компонента;

- возможные производственные диаметры;

- разновидность протягивающего устройства;

- средняя производительность линии и скорость протяжки заготовок;

- число изделий для возможного одновременного изготовления;

- рабочие мощности;

- энергопотребление минимальное и максимальное.

При выборе подходящих агрегатов для требований конкретного производства, особое внимание нужно уделить печи для полимеризации. Важные ее характеристики:

- тип печи и разновидность ее нагревательных элементов;

- конструктивные особенности;

- тип нагревательных элементов;

- возможная температура при нагреве (максимальная);

- энергопотребление;

- время, необходимое на прогрев до рабочей температуры;

- пусковое потребление энергии на фоне прогрева;

- допустимые производственные диаметры.

Базовые узлы производственной линии

В ходе изготовления композитной арматуры возникает необходимость в следующих базовых узлах, обеспечивающих производство:

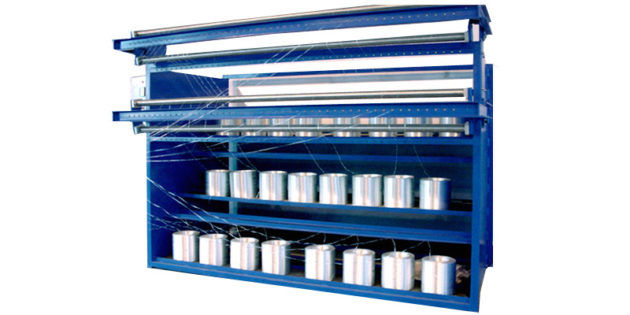

- стеллажи для хранения и последующей размотки ровинга (дополнительно снабжается направляющими конструкциями);

- агрегаты для прогрева и предварительной пропитки исходного материала, его отжима;

- узел, обеспечивающий формирование профиля и обсыпку его песком;

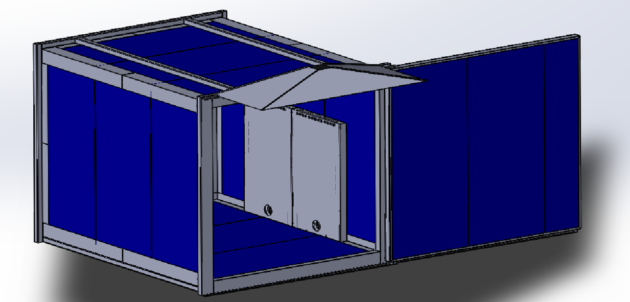

- печь для прогрева (туннельная) с опорами и датчиками, нагревательными элементами определенного типа;

- охлаждающая ванна, снабженная циркуляционным насосом;

- приспособления для протяжки профиля изделий;

- шкаф для автоматического управления производственной линией.

Приспособления для протяжки профиля изделий может комплектоваться дополнительными приспособлениями для работы с крупными диаметрами продукции, независимым шкафом управления, отрезным механизмом автоматического типа с электронным управлением.

Шкаф для автоматического управления производственной линией содержит все разъемы для подключения различных датчиков и модулей, необходимые контрольно-измерительные агрегаты, используемые в процессе изготовления.

Дополнительные агрегаты

Помимо основных машин и механизмов, в рамках производственного процесса не обходится и без дополнительных устройств. В их число входит:

- приспособление, обеспечивающее смешивание компаунда;

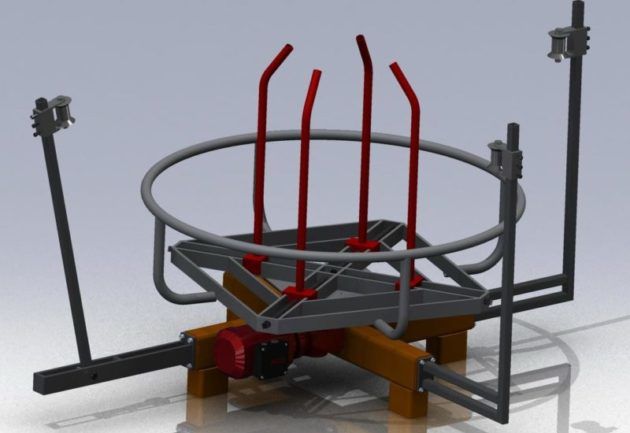

- устройства для размещения 4 или 6 валов, при работе которых обеспечивается изготовление продукции крупного диаметра;

- приспособление для смотки арматуры;

- машина автоматического или ручного типа для подготовки и последующей подачи связующего.

Требования к помещениям для размещения производственной линии

Для полноценной и безопасной работы производственной линии необходимо изначально правильно подобрать помещение для ее установки.

Базовые требования к помещениям таковы:

- высота потолка не менее 2,5 м;

- подходящая длина и ширина комнаты для размещения оборудования;

- поддержание температурного режима не ниже +16оС;

- вентиляция с оттоком более 250 л/мин;

- допустимый перепад высот в пределах 50 мм.

В отдельных случаях производители допускают небольшое изменение конструкции тех или иных агрегатов такой линии, чтобы машины разместились наилучшим образом. Тогда можно обеспечить круглосуточную работу установки с часовым техническим перерывом.

Любое современное оборудование, рассчитанное на изготовление стеклопластиковой арматуры либо отдельные элементы, узлы и агрегаты, входящие в состав полноценных линий отличается прекрасными технологическими показателями. Они отвечают основным требованиям в плане промышленной безопасности и энергоэффективности производственных процессов. Для его бесперебойной работы требуется проведение технического контроля через каждые 40–60 часов бесперебойной работы.

Чтобы оптимизировать производственные расходы и обеспечить максимальную прибыль в рамках крупных производств рекомендуется установка 3–10 линий. Это минимизирует затраты на каждую единицу готовой продукции.