Процесс изготовления станка для блоков своими руками

Частное строительство не обходится без использования такого материала как блоки. Они бывают кирпичные или отлитые из ячеистого бетона (основной материал для раствора). По назначению делятся на фундаментные, стеновые и теплоизолирующие. Могут быть полнотелыми и пустотелыми.

Популярные виды строительных блоков:

- шлакоблок;

- пеноблок;

- керамзитоблок;

- газобетонные, арболитовые и газосиликатные.

Перечисленные виды можно изготовить на станке для блоков своими руками.

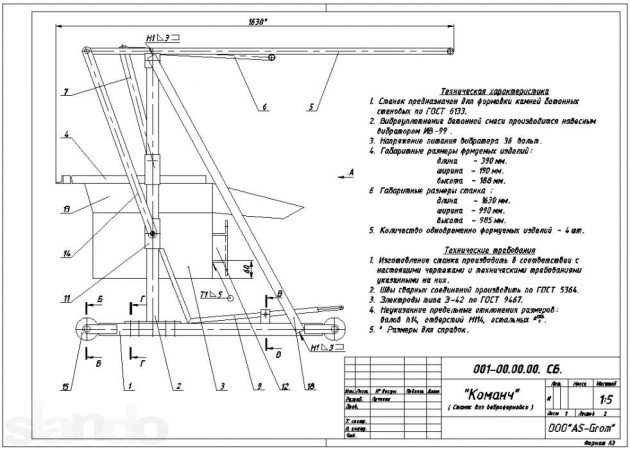

Изготовление вибропрессовочного станка для строительных блоков

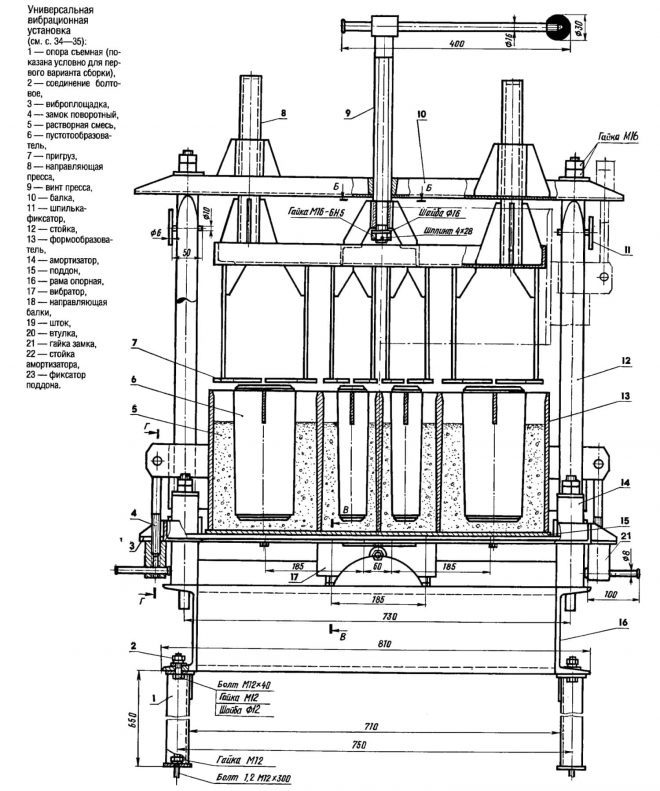

Основными рабочими элементами вибропрессовочного станка являются ручной пресс, самодельная матрица и вибратор.

При правильных расчетах, проектировании и сборке станка получается качественное оборудование, которое не уступает заводским аналогам и существенно уменьшает расходы на строительные материалы.

Перечень необходимых инструментов

Для изготовления самодельного вибростанка необходимы следующие инструменты и материалы:

- угловая шлифмашина;

- сварочный аппарат;

- тиски;

- набор ключей;

- соединительные, крепежные элементы (шплинты, гайки, болты);

- электрический мотор мощностью до 1 кВт;

- металлические полоски, швеллера;

- металл листовой (толщина 3 мм и более);

- труба (диаметр 80–100 мм) для формирования пустот.

Чтобы без лишних физических усилий, удобно и легко можно было управлять ручным прессом, на станок устанавливают рычажную систему. Матрица – основная часть самодельного оборудования. Ее размеры и форма выбираются индивидуально, в зависимости от производственной необходимости.

Последовательность изготовления

Пошаговое изготовление станка для шлакоблоков своими руками:

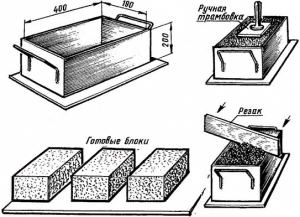

- Первым делом определяются с габаритами будущих блочных изделий. Чаще всего они равны 200*200*400 мм.

- Следует учесть, что высота матрицы (формы) должна быть на 50 мм выше высоты будущего блочного материала, т. к. под воздействием вибрации раствор будет немного усаживаться.

- Угловой шлифмашиной из листового материала нарезают заготовки – будущие стенки матрицы. Если она рассчитана на производство нескольких блоков, тогда в ней делают соответствующее количество перегородок.

- Сваривается форма по наружной стороне, чтобы не портился вид готового материала.

- Металлическую трубу разрезают на части (болванки), длина каждой должна быть меньше высоты матрицы на 5 мм. На один кирпич приходится по 3 болванки. Их делают конусовидной формы (для легкого вынимания готового материала из станка).

- Добиться зауженного вида можно путем разрезания трубы до середины и обжима ее тисками. Если трубы толстостенные, тогда используют токарный станок.

- Каждая болванка наглухо заваривается с обеих сторон. Получившиеся цилиндры соединяются друг с другом приваренными металлическими полосками.

- Конечная конструкция для формирования пустот приваривается к стенкам матрицы или же предусматривается съемное соединение. Конструкция извлекается из цилиндров, и на станке для производства блоков можно делать полнотелые кирпичи.

- Снаружи, к длинной стенке формы, сваркой прикрепляются болты, на которые устанавливается маломощный электромотор.

- К верхней части матрицы станка приваривается металлический фартук.

Завершающий этап

В качестве пресса будет выступать толстая пластина. В ней проделываются отверстия, диаметр которых должен быть немного больше диаметра ограничительных труб. Нужно, чтобы пресс заходил на форму с раствором не более, чем на 50 мм. К пластине-прессу приваривают ручки.

Монтируется мотор, путем приваривания эксцентрика на вал электродвигателя. Исходным материалом для эксцентрика выступают простые болты. Их размещают параллельно валу, предусматривая зазор для накручивания гаек. Так будет регулироваться амплитуда колебаний. Выполняют шплинтование резьбовых соединений и заземляют установку.

Станок зачищают, полируют и окрашивают.

Изготовление шлакоблоков

Для приготовления раствора понадобится цемент, песок и один из вариантов наполнителя: шлак, щебень, отсев, гравий, кирпичный, цементный, бетонный бой или керамзит. А также в раствор добавляют различные материалы – добавки (пластификаторы, катализаторы и т. п.), которые улучшают его свойства. Чтобы раствор хорошо замешался, советуют использовать бетономешалку.

Пропорции материалов для кладки стен, перегородок: 3/1/5 (песок/цемент/шлак), вода – 50% от количества цемента. Перед заливкой раствора все стенки оборудования смазываются маслом, чтобы избежать прилипания.

Готовый раствор насыпают в вибростанок для производства шлакобетона, придавливают прессом, параллельно включая вибратор. Через 20 секунд состав усаживается и уплотняется, поэтому нужно добавлять раствор до тех пор, пока прижимная пластина не дойдет до ограничителей. Вибратор все время остается включенным.

Раствор оставляют в оборудовании на сутки или трое (в зависимости от погоды). После чего готовые шлакоблоки достают и выкладывают для просушки и затвердевания.