Аппаратная плазменная резка металла

На сегодняшний день ручная плазменная резка металла используется все чаще. При помощи направленного электрического потока можно значительно расширить возможности аппаратов для обработки металла. Простые сварочные устройства неудобны во время резки толстых металлов, да и расход электродов в это время сильно увеличивается.

Во время резки требуются особые навыки, практика по раскрою металла. Без определенных знаний, например, у новичков, сразу может и не получиться. Но стоит знать, что именно устройства, в которых используется резка плазмой, экономят время и простоту во время эксплуатации.

Во время первых разработок плазменных аппаратов, они предназначались исключительно для резаков в машиностроении и морской промышленности. Сегодня плазморезы встречаются намного чаще, чем раньше, при этом данные устройства являются более доступными, чем ранее.

Это приспособление способно выполнять раскрой более качественно. При этом шов получается более качественным, а не рваным, как при резке обычным сварочным устройством.

Особенности технологии резки металла при помощи плазмы

Резка с использованием плазмы представляет собой процесс обработки металла, который происходит в связи с плавлением. Основной режущего инструмента является струя плазмы, которая относится к низкотемпературной.

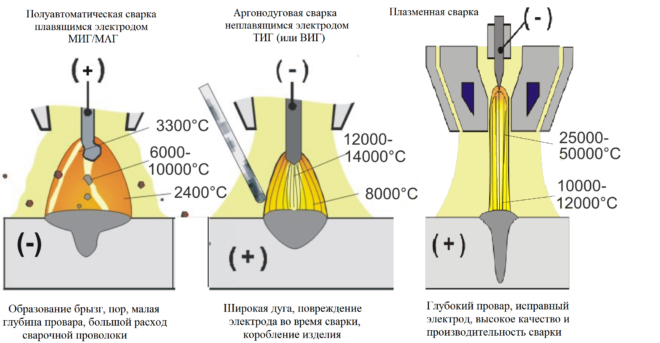

Особенность процесса в том, что происходит создание электрической дуги между заготовкой и соплом. Средняя температура плазмы, создаваемая электрической дугой, считается значение 5000 °С.

Особенностью процесса является то, что в само сопло подается газ, это приводит к повышению показателей температуры дуги к 20000°С, как результат – это ионизация газа и преобразование его в плазму. Во время резки, в зависимости от применяемого тока, температура плазмы может подняться к 30–40 тыс., бывает и выше.

Во время работы плазменный поток будет ярко светиться, он обладает высокими показателями электропроводности. Скорость выхода его из сопла равна 500–1500 м/с, при попадании его на металлические заготовки – происходит плавление и «выдувание» молекул.

Для того чтобы получилась плазма используются такие газы:

- водяной пар;

- аргон;

- азот;

- кислород;

- воздух;

- водород.

В зависимости от конструктивных особенностей, сопло может охлаждаться как воздухом, так и жидкостью. Что касается толщины разрезаемых заготовок, то она бывает разной, в зависимости от мощности. Среднее значение – это 20 см.

При помощи плазменного аппарата можно с высоким качеством разрезать любые металлы. А также преимуществом плазмореза является то, что им можно разрезать и другие материалы, такие, как камень или пластик.

Основные отличия оборудования для плазменной резки

Современный рынок предлагает аппараты плазменной резки металлов, камня и пластмассы.

Основные типы плазморезов:

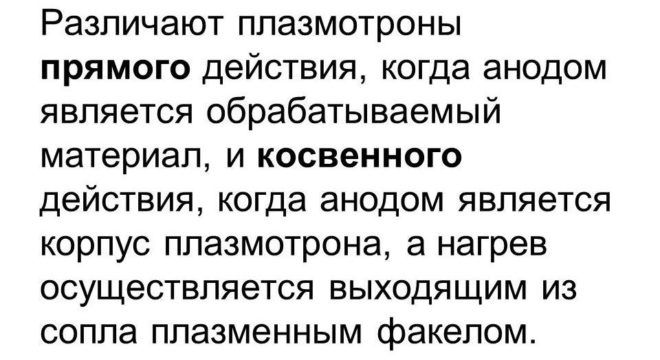

- устройства прямого функционирования — резка происходит при помощи контактного способа;

- устройства косвенного функционирования – резка происходит при помощи бесконтактного способа.

В устройствах первого типа зажигание электрической дуги происходит при соприкосновении электрода и детали. Недостатком является то, что резать таким устройством можно исключительно металл, но не камень и не пластмассу.

При помощи оборудования, которое принадлежит второму типу, можно обрабатывать как металл, так и камень (пластмассу, керамику).

Дуга зажигается в промежутке, между соплом и электродом. Такие установки применяются для разных целей и имеют популярность намного выше от предыдущих, у которых дуга зажигается при соприкосновении.

Плазморезы, используемые для резки металла и работающие методом контакта, имеют стандартные комплектации:

- источник питания;

- плазмотрон;

- силовая часть, состоящая с кабелей;

- шланги для подачи газа;

- баллон с газом или компрессорное оборудование, обеспечивающее требуемую струю потока воздуха.

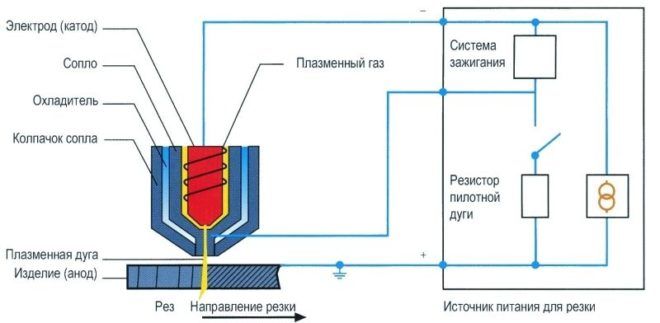

Главный элемент рассматриваемого оборудования – это конструкция плазмотрона, который отличается от простого сварочного аппарата.

Комплектация самого плазмотрона:

- рабочее сопло;

- электрод;

- изолирующий элемент, у которого высокие показатели термостойкости.

Главные назначения плазмотронов в том, чтоб осуществлять преобразование энергии дуги в плазму. Газ, который применяется во время резки металла, или соответствующий газ, должны пройти через камеру цилиндрической формы. В ней есть электрод, который жестко зафиксирован.

Сопло от плазменного резака способно обеспечить нужную скорость потока и его перемещения. Все манипуляционные процессы с такими резаками выполняются:

- при помощи ручного способа;

- операторами дополнительного оборудования.

Часто происходит ситуация, когда оператор по резке должен удерживать резак на одном уровне, но это сделать не так просто и качество резки получается невысоким. Для этого используются специальные приспособления, в зависимости от формы заготовки и других факторов.

Во время плазменной резки края заготовки бывают неровными и имеют наплывы. Этого можно избежать, используя соответствующие: насадки, упоры или подставки. Для вырезания круговых отверстий при ручной резке – используются специальные дополнительные инструменты с держателями в виде циркуля.

Характеристика и классификация оборудования

Оборудование, которое применяется при плазменной резке металла, отличается по мощности, принципу работы и размерами. Как уже известно, что для бесконтактного способа резки используются аппараты косвенного и прямого действия.

Газ, выходящий из сопла – это ионизирующий поток, который прогревает определенный участок. При работе с рассматриваемым оборудованием требуется одевать специальные очки или маску, а также перчатки.

Плазменные устройства получают питание от сети, чаще используется 3-фазная сеть, но есть устройства, которые также работают и от одной фазы (220 В) электрической сети. На сегодняшний день резка при помощи плазмы – это уже, как традиционный способ обработки.

На сегодня устройства для резки металла создаются с компактными размерами и удобной панелью управления. А также такие устройства имеют привлекательный вид, напоминая обычный сварочный аппарата. Приспособления для удобного перемещения имеют специальные ручки. Устройства, в зависимости от мощности, используются по назначению.

Выполнение ручной плазменной резки

Первым, что нужно сделать для начала резки – это прикрутить шланги, подсоединить баллон или компрессор, то есть собрать устройство, чтоб оно было готово к использованию. Далее, потребуется сделать подсоединение инвертора или трансформатора к сети и к массе (то есть самой заготовке).

Дальше, по технологии резки, рекомендуется провести приближение сопла к поверхности заготовки. Зажигание дежурной дуги происходит на расстоянии 3–4 см, за счет этого будет происходить процесс ионизации рабочего газа. После зажигания дуги в сопло подается поток рабочего газа. Так происходит формирование воздушно-газового потока, который является главной составляющей плазменной струи.

Если плазменная струя сформировалась, то она обладает высокими показателями электропроводности. Между поверхностью металла и концом электрода появляется рабочая дуга. Что касается дежурной дуги, то она отключается автоматически после зажигания рабочей.

Задача, поставленная на такую дугу – это поддержание требуемого уровня ионизации струи плазмы.

Иногда, во время работы, происходит так, что дуга по каким-то причинам тухнет. В таком случае рекомендуется остановить подачу рабочего газа или воздуха и произвести включение дежурной дуги. После подведения плазменной горелки к поверхности металла – плазма, в том числе и рабочая дуга, вспыхнет заново.

Выбор аппаратов по скорости резки, мощности и времени резки

Подобрать номинальную рабочую мощность аппарата рекомендовано проводить, учитывая толщину и вид металла, который будет поддаваться обработке. Газ выбирается в зависимости от предстоящего обрабатыванию металла. Это может быть как азот, так и простой воздух.

Важно обратить внимание на величину сопла, которое имеет разные размеры, точнее диаметр выходящего отверстия. При выборе аппарата с мощностью около 100 А, можно эффективно резать металл с толщиной около 3 см. Такие типы установок приносят пользу во многих сферах промышленности.

Если плазменная резка предназначена для резки более толстого металла, то ток выбирается соответственно большей величины (в пределах 100–200 А). Такой аппарат для резки будет обрабатывать металл толщиной 5–6 см.

Сегодня выпускаются плазмотроны комбинированного типа, которые можно подключать как к сети 220В, так и к 380 В.

А также настраивается величина тока для резки металла, в зависимости от его толщины.

Что касается показателей скорости разрезания металла, то эта величина измеряется в см/мин. Плазмотроном можно разрезать металл толщиной в 40 мм, за 3 минуты. Есть более мощные аппараты, которые выполняют работу за 1 минуту.

Во время выбора устройства, предназначенного для плазменного раскроя, важно обратить внимание на время непрерывной работы. Например, если уровень непрерывной работы 50% (ПВ), то время будет около 5 минут. Для охлаждения понадобится также 5 минут.

Рекомендации во время эксплуатации

Если во время длительной резки сопло износилось, то его можно заменить новым. Не исключается возможность заменить насадку и поставить ее длиннее. Так можно улучшить характеристики резки.

Важно осуществить проверку подключения устройства к подаче газа и электрики. Важно, чтоб все коммуникационные соединения были исправны. Не должно быть утечки газа, особенно когда при резке используется азот.

Не рекомендовано перегружать систему во время резки, так как это ведет к поломке и выходу из строя насадки, силовых элементов и других частей.

Независимо от того, что на сегодняшний день показатели цены на такие аппараты довольно высокие – устройства являются доступными для каждого человека, в зависимости от его финансовых возможностей.