Что нужно для изготовления самодельного отрезного станка по металлу

Отрезной станок по металлу пригодится для любой мастерской. Требуется он при строительных работах и в слесарном цехе. Рынок предлагает большое разнообразие станков, но не все они доступны по цене. Для домашних мастерских выходом из сложившейся ситуации станет самодельный отрезной станок по металлу. Для его изготовления потребуются определенные навыки работы со сварочным аппаратом и слесарными инструментами. Потребует отрезной агрегат по металлу от мастера и навыков электрика.

Необходимые инструменты и материалы

Чтобы будущий станок надежно выполнял свои функции, понадобится простой набор инструментов:

- дрель;

- болгарка;

- метчики;

- аппарат для сваривания;

- гаечные ключи;

- плашки.

Дополнительно потребуется двигатель. Оптимальным является вариант двигателя мощностью 2 кВт. Рекомендуется приобретать однофазные или трехфазные двигатели для таких станков.

Необходимыми элементами будущего агрегата являются:

- листовая сталь 3 мм в толщину;

- подшипники 204;

- 2 шкива;

- металлический уголок;

- вал.

Любой самодельный механизм необходимо подгонять под свои запросы и чертежи. Отдельное внимание мастером уделяется технике безопасности. При работе с отрезными агрегатами особо уязвимой частью тела являются руки, которые легко повредить, пренебрегая простыми правилами безопасности работы.

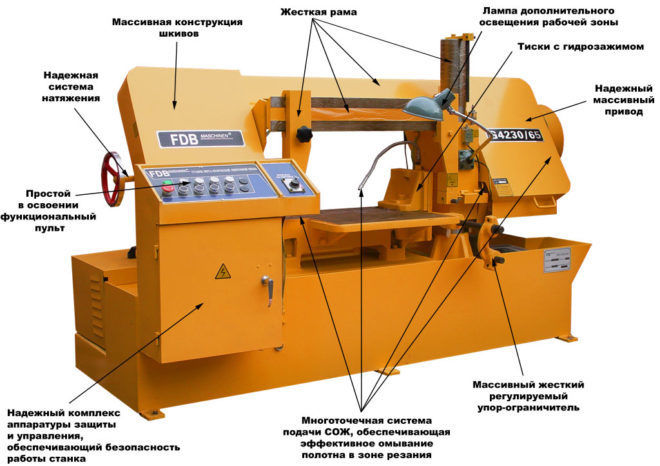

Дисковые отрезные аппараты

На практике мастера изготавливают станки трех разновидностей: ленточные, маятниковые, дисковые. Первый тип сложнее всего изготовить в рамках домашней мастерской. Оптимальным вариантом считается станок для резки металла дискового типа.

В состав таких агрегатов входят:

- отрезной диск;

- маятник;

- рабочий стол;

- электрический двигатель;

- механизм привода.

Для стандартной мастерской достаточная мощность используемого двигателя — 1,5 кВт. Мощность электродвигателя зависит от типа используемого металла. Если при работе используется металл с тонкими стенками, то мощности 1,5 кВт для такого двигателя будет достаточно. Для проведения частых работ по резке труб из профиля понадобится агрегат мощностью 3 кВт.

Важным показателем двигателя является количество оборотов, которые он совершает в процессе нарезания металлической детали. Рекомендуемое число оборотов составляет не меньше 3000 в минуту. При низких оборотах электродвигателя отрезной диск не в состоянии работать оптимально.

Особое внимание необходимо уделять диаметру используемого круга. Мастера советуют выбирать круги диаметром 300-350 мм при мощности электродвигателя 2 кВт. При указанных параметрах рекомендуемое количество оборотов двигателя составляет 3000-4400 оборотов в минуту. При увеличении показателя круг разрушается, а при низких оборотах он быстро перегревается и стирается.

На что обратить внимание

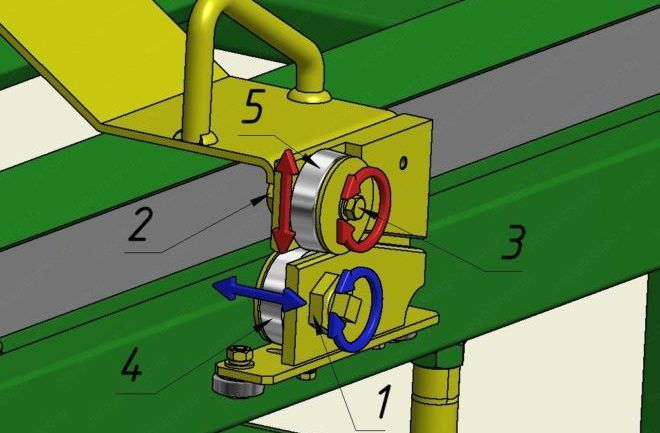

Значение имеет выбор механизма привода. С этой задачей хорошо справляется ременная передача. Для ее изготовления понадобятся 2 шкива, имеющие один размер. Первый шкив фиксируется на приводном валу отрезного круга, второй — на валу электродвигателя. Вал устанавливают на двух подшипниках.

Чтобы ремень не проскальзывал, и сохранялось необходимое натяжение, необходимо закрепить электродвигатель в тыльной части маятника. Крепеж делается на 4 болтах.

К маятнику предъявляются свои отдельные требования. Он должен быть:

- сбалансированным;

- хорошо сваренным;

- двигаться перпендикулярно относительно рабочего стола.

Маятник крепится на двух вертикальных стойках. Каждая стойка имеет прорези, куда вставляется втулка диаметром 11 мм. Стойки изготавливаются из металлического квадрата размером 40*40 мм. Оптимальная высота – 90 мм.

Требования к рабочему столу конструкции

Отрезной агрегат должен иметь рабочий стол оптимальных размеров. Необходимые параметры составляют: 701*1000*900 мм. Стол сваривается из уголка размером 25*25 мм, после чего покрывается листом из стали, имеющим толщину 3 мм. В листе заранее делаются прорези в месте вращения круга.

На рабочем месте закрепляется струбцина с поворотным прижимом и поворотный упор. Подобный самодельный механизм позволяет нарезать изделия под углом и перпендикулярно.

Любой отрезной аппарат по металлу требует при его монтаже соблюдения ряда условий:

- требуется регулировка угла вращения (его расположение должно быть перпендикулярным относительно поверхности рабочего стола);

- мастеру необходимо защитить свои руки от повреждений, установив кожухи вокруг диска и вращающихся элементов;

- важно заранее рассчитать вращательную скорость круга;

- снабдить рукоятку аварийной кнопкой остановки, которая при нажатии руки моментально останавливает работу всего механизма;

- усилие подачи круга расположить в зоне реза.

Порядок действий при самостоятельном изготовлении станка

Любой станок, с помощью которого имеется возможность нарезать металл, собирается по схеме:

- подготовка защитных кожухов, предназначенных для установки на приводной ремень;

- установка мотора с применением приводного ремня в качестве соединительной детали между двигателем и валом;

- изготовление вала для закрепления на нем шкива и отрезного диска (узел собирается и монтируется на маятнике, в качестве которого выступает верхняя часть конструкции);

- изготовление вала для крепления на нем маятника;

- изготовление станочной рамы, на которой предполагается крепить металл для обработки и уловитель искр;

- маятник фиксируется на раме;

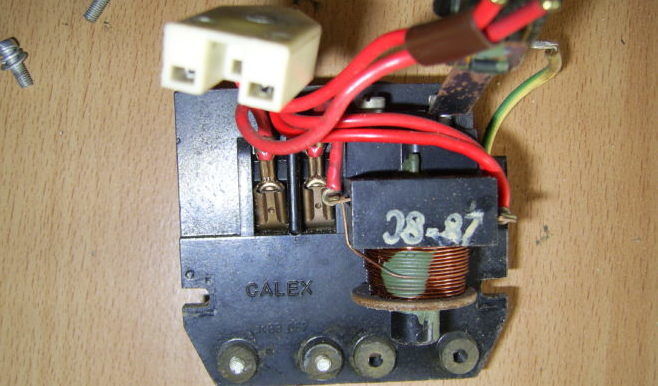

- монтируется электропроводка;

- аппарат запускается в тестовом режиме для проверки качества сборки.

Особенности сборки аппарата на основе болгарки

В условиях мастерской имеется возможность осуществить сборку самодельного отрезного станка по металлу на основе болгарки. Потребуются инструменты и материалы:

- швеллер;

- пусковое реле;

- несколько профильных труб с квадратным или прямоугольным сечением;

- вал;

- педаль управления;

- лист из металла для рабочего стола;

- пружина;

- металлический уголок;

- два подшипника.

В отличие от станка дискового типа, работа такого аппарата имеет более точный результат. Процесс сборки очень совпадает со сборкой дискового, но имеет ряд особенностей:

- изготавливаются каркасные детали;

- обустраивается шарнирное соединение на маятниковом рычаге;

- изготавливается кронштейн в форме буквы “П”, в котором делаются отверстия для монтажа редуктора шлифмашинки;

- изготавливаются планки с хомутами, за счет которых болгарка закрепится на маятнике;

- сваривание хомута, кронштейна и режущего инструмента (альтернативой может стать использование резьбового соединения для монтажа указанных элементов);

- прессовка в опоры подшипников;

- прессовка подшипников на вал с двух сторон;

- сварка маятника на краю рабочей платформы с обязательным отступом от края на 0,5 см;

- монтаж болгарки и защитного кожуха;

- установка возвратной пружины.

После установки всех элементов конструкции станок запускается в пробном режиме. Дополнительно потребуется подогнать паз под инструмент и установить опоры, с помощью которых крепится обрабатываемый металл.

На заключительном этапе работ станок покрывают эмалью. Она обезопасит агрегат от неблагоприятного воздействия ржавчины.

При работе с болгаркой мастеру необходимо защищать руки и глаза от воздействия искр. Любые работы проводятся в защитных рукавицах и в маске.