Производство штампов для холодной штамповки

Изготовление металлических деталей при помощи холодной штамповки занимает большую часть в технологии обработки материалов и часто применяется в разных отраслях промышленного производства. В основе метода лежит пластическое деформирование поверхностей без их дополнительного предварительного нагрева. Применение специального оснащения в виде штампов позволяет получить детали практически любой формы и размера.

Особенности технологии штампования

Штамповкой называют сложный технологический процесс, во время которого металлическая заготовка подвергается механическому давлению, что приводит к ее пластической деформации. Для выполнения подобной обработки используется специальное оборудование. В результате его воздействия на материал получают заготовки требуемой формы и размеров. Основным сырьем, применяемым для штампования, является листовой металл разной толщины.

Данный метод обработки разделяют на два вида:

- горячий. Подразумевает предварительное нагревание заготовок;

- холодный. Перед штамповкой заготовки не нагреваются.

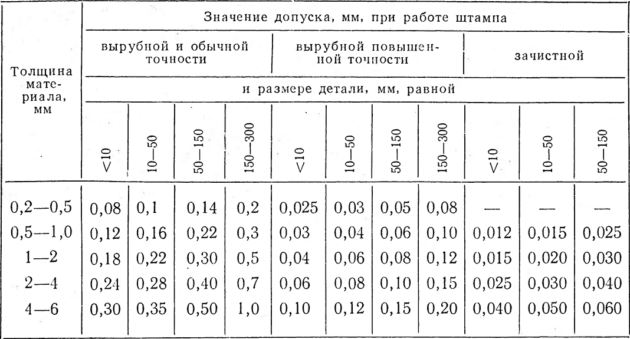

Горячее штампование применяется для материалов, не обладающих высокой пластичностью. Данный метод обработки чаще всего используется при производстве заготовок небольшими партиями из металлического листа, имеющего толщину 5 мм. При изготовлении деталей возникает необходимость применения больших допусков. При их остывании происходит коробление и другие негативные процессы, влияющие на размеры будущей заготовки.

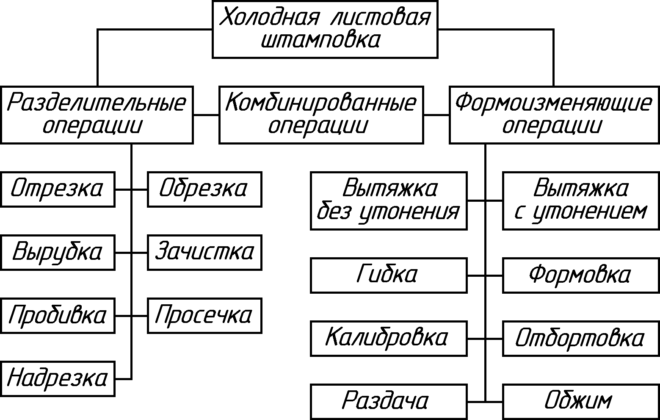

При выполнении холодного штампования используется специальная оснастка. В процессе обработки материал дополнительно упрочняется, но теряется его пластичность. Чтобы предотвратить повышение хрупкости готовых изделий, их дополнительно подвергают рекристаллизационному отжигу.

Особенности технологии холодного штампования

Технология штамповки холодным способом подразумевает обработку заготовок с изменением их формы и размеров, но с сохранением других геометрических характеристик.

В качестве сырья для получения необходимых изделий используются полосы, лента или листы, полученные из легированных низкоуглеродистых сталей. Могут применяться сплавы алюминия, меди, латуни, магниевые, титановые или другие высокопластичные составы. Это связано с тем, что такие материалы легко поддаются деформации.

Перечень выполняемых операций во время штампования

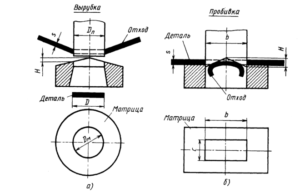

В процессе холодной штамповки металла выполняются различные операции, которые помогают придать изделию требуемых характеристик. Они могут быть разделительными и формоизменяющими. В первом случае поверхность материала частично отделяют по указанному контуру. К разделительным операциям относят:

- резка. Отделение части заготовки по прямой или фигурной линии при помощи пресса в виде ножниц;

- пробивка. Выполняется для создания в детали отверстия необходимой формы и размера;

- вырубка. Готовая деталь имеет вид замкнутого контура.

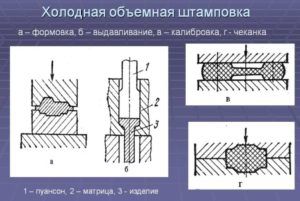

Формоизменяющие операции при штамповке подразумевают изменение формы или размеров заготовки из листового металла путем перемещения ее частей определенным способом. При этом не происходит физическое разрушение детали. К самым распространенным формоизменяющим операциям относят:

- вытяжка. Относится к объемной штамповке, при помощи которой получают полые детали разной формы (конуса, цилиндра, полусферы, куба);

- гибка. С помощью такой штамповки изгибу листового материала придается практически любая форма;

- рельефная формовка. Подразумевает локальные изменения при сохранении конфигурации самой заготовки;

- холодная высадка. Позволяет получить деталь нужной длины с увеличением ее диаметра.

Возможно штампование комбинированным способом, подразумевающим разделение и формообразование детали.

Дополнительные операции, выполняемые в процессе штампования

В процессе холодной штамповки металла его могут подвергать некоторым вспомогательным операциям, позволяющим повысить эксплуатационные качества полученных изделий. К таким относят отжиг и травление. С их помощью улучшаются механические характеристики, и увеличивается срок службы деталей.

Для улучшения износостойкости металла его обрабатывают специальными защитными покрытиями.

При объемной штамповке выполняется перечень операций, позволяющих улучшить механические характеристики изделий из металла:

- предварительная термическая обработка металла для снижения его прочности;

- подготовка поверхности к основным работам;

- непосредственно обработка металла.

Оборудование для холодного штампования

Холодное штампование металла осуществляется при помощи специального оборудования. Для обработки деталей применяется штамповочный пресс, который может быть механическим (эксцентриковые, с кривошипно-шатунным механизмом) или гидравлическим.

Особенности устройства и работы пресса кривошипного типа

Листовая штамповка, подразумевающая вырубку, вытяжку, пробивку металла, проводится на прессах кривошипного типа. Он имеет электрический привод.

Основным действующим элементом пресса является кривошипный вал. Он движется за счет передачи вращения от маховика электродвигателя через зубчатый механизм. В результате ползун кривошипа осуществляет возвратно-поступательные действия, что запускает штампование.

Основные узлы кривошипного пресса изготовляются из высокопрочной стали. Они дополнительно укрепляются, что придает оборудованию повышенную жесткость.

Устройство гидравлического пресса

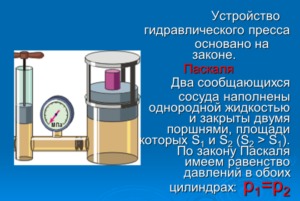

Гидравлические прессы преимущественно используются для проведения объемной штамповки методом продавливания.

Принцип действия такого оборудования довольно прост:

- работа пресса обеспечивается давлением жидкости, которая размещается в двух специальных емкостях с поршнями;

- резервуары соединены между собой при помощи трубки;

- давление, возникающее в процессе ее передвижения жидкости по емкостям пресса, передается на ползун;

- за счет смещения ползуна осуществляется холодное штампование.

Как происходит изготовление штампов для проведения холодной штамповки?

Штампом называют специфический вид оснастки, которая активно используется в процессе листовой штамповки. Он непосредственно воздействует на материал, деформируя его. После обработки металл приобретает такую же форму, какая характерна для рабочей части штампа. Данный инструмент устанавливается на специальные молоты и прессы, приводящие его в действие.

Штамп состоит из двух частей – матрицы и пуансона. Последний элемент закрепляется на специальном ползуне, за счет которого осуществляется движение инструмента. Деформация металла происходит в момент прижимания пуансона к матрице.

Этапы производства штампов для холодного штампования

К процессу создания эскизов штампов и их непосредственному изготовлению предъявляются высокие требования. От качества полученной оснастки зависит правильность формировки самых изделий и их качество. Обычно изготовление штампов происходит в такой последовательности:

- Составляется эскиз штампа с учетом всех представленных требований.

- При помощи специальной компьютерной программы создается схема штампа.

- Определяется рациональность полученного оснащения, при необходимости проводится корректировка эскиза.

- Определяются места, где в дальнейшем будут сформированы отверстия необходимого размера и формы.

- После согласования чертежей непосредственно приступают к изготовлению штампа.

Заготовки, изготовленные из металла, будут правильно обработаны методом холодного штампования, если эффективно подобрать все оснащение. Штампы – это один из главных элементов, влияющих на качество проведенных работ. При их изготовлении используется современное оборудование с ЧПУ, что позволяет осуществить необходимый контроль качества.

(2 оценок, среднее: 4,50 из 5)

(2 оценок, среднее: 4,50 из 5)