Преимущества и технические характеристики токарного станка ТВ 7М

Настольный токарный станок ТВ 7М был произведён заводом малогабаритного станочного оборудования МАГСО в г. Ростове-на-Дону, основанным в 1956 г. Произведённые этим предприятием станки хорошо известны в кругах токарей-профессионалов и тех, кто только начал изучать токарное дело.

Новые экземпляры станка токарно-винторезного 7-й модифицированной модели (ТВ7М) и по сей день выпускаются, потому что пользуются спросом на территории всего постсоветского пространства. Главными преимуществами этой модели является экономичность и низкий уровень затрат при эксплуатации.

Устройство токарно-винторезного агрегата

Конструктивно этот станок мало отличается от ранних моделей, произведённых заводом МАГСО.

Конструктивно этот станок мало отличается от ранних моделей, произведённых заводом МАГСО.

Одним главным отличием после модернизации, является устройство скоростной коробки и передней бабки.

В модели ТВ 7М это один узел, а скорости в этом станке изменяются с помощью специальной коробки понижения, которая обеспечивает всего два рабочих режима посредством перебрасывания приводного ремня на нижнюю позицию. Кроме того, в рассматриваемой модели отсутствуют рычаги переключения скоростей.

Токарно-винторезная установка включает в себя следующие основные узлы:

- коробка подач;

- основание с поддоном и двумя тумбами;

- станина;

- передняя бабка;

- суппорт;

- двухступенчатая понижающая коробка;

- фартук;

- гитара;

- задняя бабка.

Токарный станок имеет следующие характеристики:

- класс точности обработки – нормальный (Н);

- максимально возможный диаметр обрабатываемой детали над станиной 220 мм;

- максимально возможный диаметр обрабатываемой заготовки над суппортом 100 мм;

- максимальный параметр высоты центров 120 мм;

- максимально возможная длина детали в центрах (РМЦ) 275 мм;

- максимально возможная длина точения в патроне 250 мм;

- максимальная высота фиксатора резца 16х16 мм;

- мощность электродвигателя 0,75 кВт.

Масса и размеры агрегата:

- высота 680 мм;

- ширина 640 мм;

- длина 1120 мм;

- масса 220 кг.

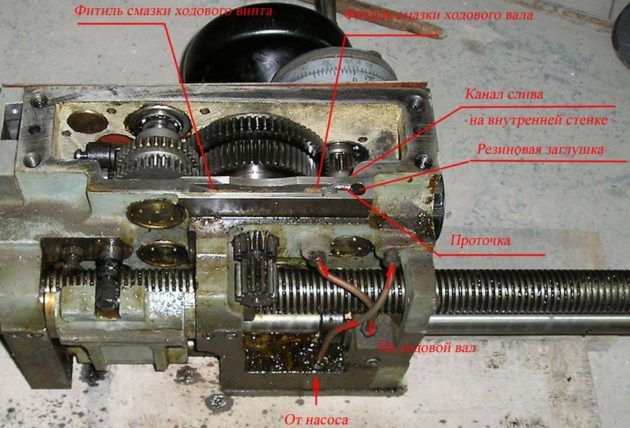

Система смазки токарного станка

Своевременное смазывание всех рабочих узлов токарного оборудования является, залогом долгосрочной и безотказной работы станка. В системе смазки учебно-производственного агрегата ТВ-7М следует использовать индустриальное масло И-20А и солидол марки Ж.

Подшипники и шестерни передней бабки смазываются автоматически путём разбрызгивания масла из специальной масляной ванны, расположенной в корпусе узла. Масляная жидкость заливается в ванну при снятии верхней крышки. Контроль смазки в передней бабке осуществляется с помощью специального глазка указателя уровня. Уровень не должен быть ниже середины глазка. Смена масла впервые производится через 10 дней эксплуатации, последующие – каждые 40 дней.

Коробка подач имеет специальное место для заполнения маслом в верхней части узла. Из этого места масло попадает на поверхности трущихся деталей и шестерней посредством фитильной подачи. При точении заготовок в этом лотке постоянно должно быть немного масла.

Слив скопившейся смазки в нижней части осуществляется с помощью сливной пробки. Доливать смазывающую жидкость в корыто нужно, как правило, раз в 5 дней. Сливать отработку с корпуса узла нужно первый раз через 10 дней, а последующие – через каждые 20 дней.

Слив скопившейся смазки в нижней части осуществляется с помощью сливной пробки. Доливать смазывающую жидкость в корыто нужно, как правило, раз в 5 дней. Сливать отработку с корпуса узла нужно первый раз через 10 дней, а последующие – через каждые 20 дней.

Механизмы фартука, суппорта и задней бабки смазываются вручную не реже одного раза в рабочую смену. Смазку подшипников, направляющих, а также ходовых валиков и винта на станине необходимо производить вручную с частотой не реже 1 раза в месяц. Гитара должна смазываться вручную с периодичностью 1 раз в месяц работы.

Назначение установки ТВ-7М и основных её узлов

Винторезный станок ТВ-7М предназначен для обучения начинающих токарей, обрабатывать металлические, пластиковые и деревянные заготовки и получать цилиндрические, конические и шарообразные формы из них. С помощью этого оборудования можно:

- выполнять и растачивать поверхности;

- нарезать внутренние и наружные резьбы;

- производить сверление;

- отрезание и подрезание торцов.

Основание токарно-винторезного станка ТВ-7М представляет собой две тумбы с поддоном между ними. В передней тумбе основания, как правило, установлены на общих салазках понижающая коробка и электропривод. В задней тумбе расположено электрооборудование станка, пускатели магнитного типа и предохранители.

Назначение главных узлов агрегата

Станина направляет продольно движения салазок суппорта и заднюю бабку вдоль оси токарного агрегата. Она установлена на основании. Понижающая коробка позволяет изменять количество оборотов передней бабки.

Коробка подач предназначена для выбора скорости движения фартука. Благодаря фартуку можно выполнять механическую и ручную продольную подачу суппорта.

Суппорт фиксирует и подаёт металлорежущие инструменты в поперечном и продольном направлениях.

Передняя бабка служит для фиксации и поддержания обрабатываемой заготовки и передачи ей вращения. Она установлена на станине слева.

Задняя бабка поддерживает второй конец обрабатываемого элемента и фиксирует метчики, свёрла, развёртки и зенкеры.

Узел под названием гитара предназначен для сообщения вращательного движения от шпинделя передней бабки коробке подач.

Особенности монтажа станка ТВ-7М и его первого запуска

Монтаж учебного токарно-винторезного агрегата ТВ-7М следует выполнять на стол или изготовленную тумбу высотой не ниже 660 мм и не выше 680 мм от уровня пола. Высоту нужно соблюдать, согласно соответствующими требованиями эргономики.

Тумбу можно изготовить из древесины, но для обеспечения достаточной жесткости основания, лучше всего подойдут металлические уголки и листовой прокат. Прежде чем закрепить винторезный станок, его нужно выставить по уровню в двух плоскостях.

Прежде чем впервые запустить этот станок, нужно выполнить следующие обязательные действия:

- внимательно прочесть руководство по эксплуатации станка, изучить его устройство и правила техники безопасности при работе;

- очистить не окрашиваемые поверхности агрегата салфетками или ветошью, смоченной в растворителе от антикоррозийного покрытия;

- проверить наличие заземления, если оно отсутствует, то его нужно выполнить в соответствии с правилами;

- заполнить места смазки и заливки маслом;

- проверить положение всех рукояток системы управления токарной установки (они должны быть в нейтральном положении);

- подключить кабель электропитания к клеммам блока зажимов.

На начальном этапе, в пределах 30–40 часов эксплуатации токарно-винторезного оборудования не рекомендуется выполнять токарные операции на максимальной скорости вращения шпинделя.