Способы повторной переработки полимеров

Вопрос о необходимости повторной переработки пластика во всём мире сегодня стоит крайне остро. Это объясняется повсеместным использованием его в производстве различной продукции и переполнением пластмассовыми отходами мусорных полигонов. Нужны кардинальные меры по утилизации полимеров, в противном случае землю ждёт экологическая катастрофа.

Вторичная переработка полимеров – это относительно новое решение России, чтобы освободить мусорные полигоны от чрезмерного скопления пластмассы. Эффективность заключается в экономии на формировании новых объёмов пластика. К тому же полученный повторный материал не уступает по свойствам первичному.

Разновидность технологий вторичной переработки полимеров

Методы получения вторичного пластика из отходов можно условно поделить на две группы:

- механические;

- физико-химические.

Механический способ получения вторичной пластмассы, заключается в измельчении различных полимерных субстанций. В результате такой повторной переработки получается крошка или порошок, который потом можно плавить для выливания нужных форм при заданных температурных режимах. Механический метод дробления не приводит к значительным изменениям физико-химических свойств и структуры полимеров.

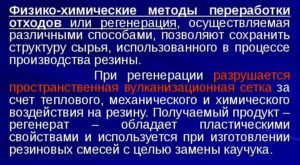

Есть три основных физико-химических технологий вторичной переработки полимеров:

- Технология химической модификации. Этот способ позволяет придать материалу новые физико-химические свойства.

- Технология деструкции пластмассовых отходов.

- Технология получения гранулята. Техника промышленного литья под давлением.

Технология деструкции пластмасс применяется для получения мономеров либо олигомеров, используемых при изготовлении синтетических плёнок и волокон.

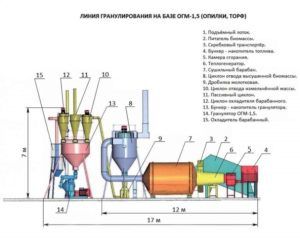

Гранулирование

Технология получения гранулята из полимерных отходов осуществляется двумя способами:

- холодный;

- горячий.

При холодном гранулировании выполняется продавливание спрессованной пластмассы сквозь перфорированное металлическое сито для получения полимерных лент, которые мгновенно охлаждаются. Затем, с помощью вращающихся лезвий, производится нарезка полученных лент на таблетки. Для охлаждения полимера, перегреваемого в процессе продавливания и нарезания, применяется жидкий азот.

Горячее гранулирование пластмассы, подразумевает её плавление с последующим пропусканием сквозь отверстия рабочей поверхности формы. Полученные в результате полимерные стержни, нарезаются специальными вращающимися лезвиями на таблетки или мелкие гранулы, а потом охлаждаются воздушным потоком.

Повторная стабилизация

Повторная стабилизация – это один из процессов в переработке пластмассы физико-химическим способом, связанный с химической модификацией материала. При повторной переработке полимеров, вторичный материал может иметь химические повреждения, возникающие в процессе этого технологического процесса. В состав полученной смеси различных полимерных материалов необходимо включать стабилизирующие добавки, чтобы восстановить или улучшить их сопротивляемость к термоокислительным процессам.

Поток отходов во время вторичной переработки, как правило, является смесью различных полимеров на всех этапах деструкции. Получение вторичного материала не должно являться дорогостоящим процессом, чтобы конкурировать с первичным пластиком, поэтому роль стабилизаторов в рециклинге пластмассы занимает решающую позицию.

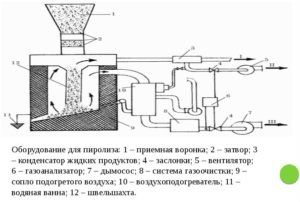

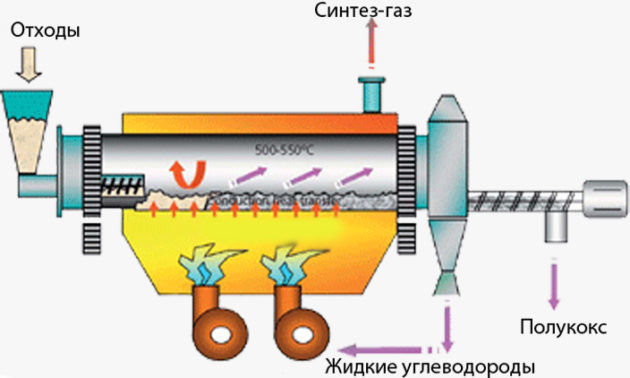

Пиролиз

Пиролиз пластика в сфере утилизации твёрдых бытовых отходов (ТБО) – это процесс бескислородного сжигания полимеров при температуре 873 К, во время которого вещество разделяется на горячий газ, мазут и твёрдую золу. Добытый газ применяется для получения тепловой энергии, а из жидкости можно производить синтетическое топливо для котельных.

Зола, которая осталась после пиролиза, является экологически чистым печным топливом, т. к. в процессе её получения 99,9% вредных соединений, добавленных в бывший полимер, просто уничтожаются.

Получение топлива из пластмассовых отходов является основным трендом в развитии предприятий, связанных со вторичной переработкой и утилизацией полимеров.

Получение топлива из пластмассы очень привлекает:

- объёмы так называемых ресурсов на мусорных полигонах исчисляются в мегатоннах, добыть их в нужном количестве не доставит особого труда;

- не нужно инвестировать в геологическую разведку нефтяных месторождений и в бурение скважин или разработку глубоких шахт.

Стоит отметить, что пиролиз является довольно сложным, а значит и затратным процессом, поэтому и не пользуется особой популярностью в сфере переработки полимеров в странах на постсоветском пространстве. К тому же вторичная переработка пластмассы для новой продукции выгодней, чем её расщепление.

Используемое оборудование в технологической цепочке процесса вторичной переработки полимеров

Вторичные полимерные материалы получаются двумя методами: механическим и химическим. Так как химический способ применяется довольно редко из-за высокой цены на катализаторы, механическая переработка мусора пользуется большей популярностью в сфере переработки пластика.

В технологическую цепочку процесса входят три этапа:

- измельчение;

- агломерация;

- гранулирование.

На этапе измельчения задействовано такое оборудование, как:

- дробилки;

- резервуары для промывания с раствором каустической соды;

- сушилки с температурой + 1300 оС.

После того как материал был измельчён, вымыт и просушен, он отправляется на следующий этап – агломерацию. Этот процесс происходит в экструдере. Такой агрегат, применяется для придания большей пластичности материалу, чтобы в дальнейшем выполнить продавливание его сквозь формующую головку. Экструдеры бывают:

- шнековые (одно-, двухшнековые);

- дисковые (одно-, многодисковые).

Экструдеры подбираются в зависимости от характеристик, которыми обладает перерабатываемая пластмасса, и от того, что планируется производить из полученного сырья. Уже после прохождения агломерации пластмассу можно реализовывать в качестве сырья. Однако для повышения качества материала рекомендуется применять третий этап – гранулирование.

В грануляторе сырьё смешивается с разнообразными добавками и красителями для повышения качества вторичного материала. В результате получаются пластиковые гранулы, которые удобно применять в производстве целлофановых пакетов, различных плёнок, строительных изделий и т. д.