Как самому сделать токарный станок по металлу?

Чтобы обустроить токарный станок по металлу самостоятельно, рекомендации и различные советы сейчас можно просто увидеть в интернете. Причем часто с использованием подручных материалов, которые обычно есть у каждого рачительного хозяина дома.

Составляющие элементы домашнего агрегата

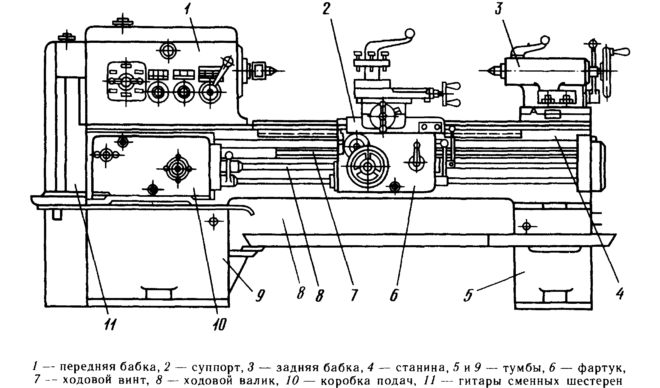

Обычно самодельный токарный станок по металлу содержит такие составляющие элементы:

- станина, представляющая собой несущую раму всей конструкции, которая должна отличаться особой прочностью, чтобы не разломаться при вибрации во время его действия;

- привод, являющийся основной частью механизма, отвечающий за мощность его действия (можно применить привод дрели или стиральной техники);

- задняя бабка, сделанная из стального пластинчатого элемента с приваренным к нему стальным уголком для фиксирования металлических изделий при работе на этом агрегате;

- передняя бабка, похожа на заднюю, только устанавливаемая на движущейся части рамной конструкции;

- ведомый и ведущий центры на задней бабке;

- суппорт, служащий упорным механизмом в действующей части агрегата.

Несколько рекомендаций:

- крутящий момент к рабочей части прибора от двигателя может производиться разными способами, например, установить рабочую часть на сам вал двигателя или использовать фрикционную, ременную или цепную передачи;

- для установки ременной передачи, достаточно недорогой при довольно высоком уровне надежности, вполне можно воспользоваться ремнем, снятым с электрического двигателя другого устройства (только необходимо помнить, что ремни со временем стираются и подлежат частой замене);

- установка цепной передачи выйдет дороже, займет больше места, но зато она будет служить дольше ременной;

- при установке фрикционной передачи, важно понимать, что ее характеристики соответствуют промежуточным данным между действием цепной и ременной передач.

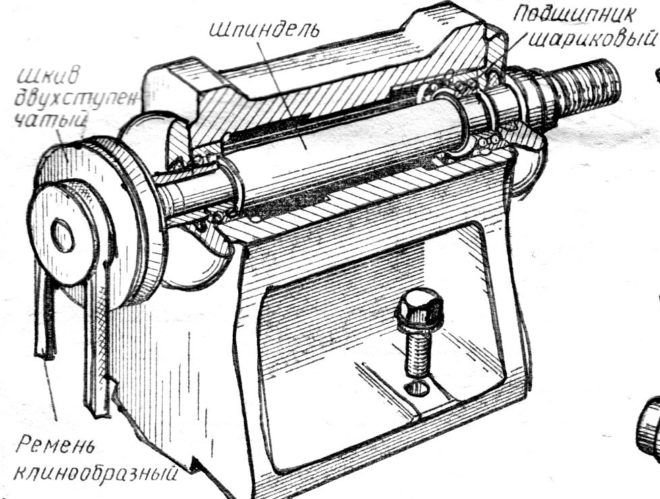

Устройство станка

Если рассматривать чертеж домашнего токарного устройства, то, очевидно, что передняя бабка его состоит из таких элементов:

- клинообразного ремня;

- двухступенчатого шкива;

- шпинделя;

- шарикового подшипника.

Задняя бабка в токарном станке содержит следующие детали:

- корпус;

- центр;

- две рукоятки;

- пиноль;

- три винта;

- маховик;

- тяга;

- рычаг;

- гайка.

Нужно иметь в виду, что ведомый центр расположен на задней бабке и может быть как динамическим, так и стационарным. Такой центр можно выполнить из простого болта, заточенного на одном конце, придав конусообразную форму. Обрабатывают техническим маслом (солидолом), вставляют внутрь.

Задняя бабка токарного станка по дереву делается аналогичным способом, используя такой же конусообразный болт с контргайкой.

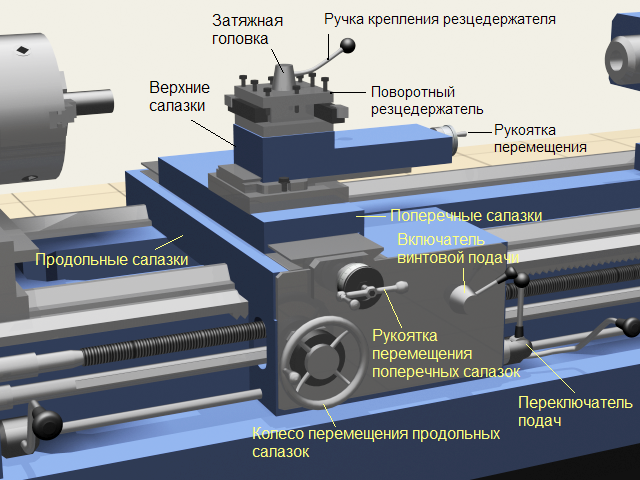

Суппорт

Эта часть прибора, служащая упором для рабочей поверхности, расположена на передвигающихся, по специально размещенным направляющим, «салазках». Суппорт, как правило, движется в трех определенных направлениях:

- продольное, для передвижения рабочей части станка вдоль обрабатываемой заготовки, используемой чтобы выточить резьбу в деталях, снять фаски;

- поперечное, применяют для вытачивания всякого вида отверстий, углублений, выемок;

- наклонное, производимое под различными углами, применяемое также для вытачивания на поверхности заготовок разных углублений.

Если посмотреть на чертеж суппорта, то можно заметить что в него входят такие детали:

- салазки поперечные;

- винт ходовой;

- направляющие;

- держатель для резца;

- винт для его крепления;

- каретка;

- поворотная часть;

- рукоятка для поворачивания резцедержателя;

- рукоятка для передвижения верхней части;

- верхняя часть суппорта;

- маховик для продольных передвижений;

- гайки;

- рукоятка для передвижения салазок;

- фартук;

- направляющие поперечные;

- рукоятка для того чтобы включить подачу от ходового винта.

Чтобы изготовить суппорт самостоятельно нужно учесть, что он подвержен значительному износу из-за возникающей вибрации в процессе его работы. Как следствие крепления могут расшатываться, появляется люфт, что не способствует хорошему качеству деталей на нем изготавливаемых. Чтобы таких неприятностей избежать рекомендуется суппорт постоянно регулировать, подстраивать.

Несколько советов по настройке суппорта станка:

- в регулировке зазоров возникает необходимость, если винт, который отвечает за передвижение в продольных и поперечных плоскостях, износился;

- из-за возникающего трения суппорт может начать при нагрузках шататься, что приводит к снижению точности изготавливаемых деталей;

- чтобы устранить возникшие зазоры между направляющими можно вставить клинья;

- для устранения люфта в деталях пользуются обычно закрепляющим винтом;

- при сильном износе сальников, нужно их хорошо промыть, затем пропитать свежим техническим маслом, а при необходимости заменить новыми.

Самостоятельная сборка станка

Если рассмотреть чертеж сборки домашнего токарного устройства, то можно увидеть, что в него входят такие детали:

- задняя бабка;

- труба ходовая;

- швеллеры;

- суппорт;

- поддон, предназначенный для сбора стружки;

- электродвигатель;

- винт ходовой;

- передняя бабка;

- лампа в специальном защитном колпаке;

- опора;

- экран из сетки для защиты от стружки.

Чтобы соорудить мини-токарный станок своими руками нужно придерживаться определенного порядка:

- сделать из балок металлических и швеллеров раму прибора, причем желательно, чтобы толщина используемого материала была не менее 3 мм для уголков и не меньше 30 мм для стержней;

- установить на швеллеры специальные продольные валы, приварив их или закрепив болтами;

- изготовить переднюю бабку с использованием гидравлического цилиндра, имеющего толщину стенок не менее 6 мм (внутрь цилиндра нужно впрессовать 2 подшипника);

- проложить вал с применением подшипников немного большего диаметра;

- затем гидравлический цилиндр заполнить смазывающей жидкостью;

- смонтировать электропривод.

Такой миниатюрный токарный станок, сделанный самостоятельно, может служить не только в токарных целях, но даже выполнять операции по шлифовке изделий, их полировке, если к нему присоединить шлифовальный круг.

Двигатель

Одной из важнейших частей, входящих в самодельный токарный станок по металлу своими руками, значится электромотор, при содействии которого собственно может производиться передвижение рабочих частей устройства.

В случае когда предполагается на станке выполнение токарных работ с небольшими деталями, мощность электромотора может быть небольшой (до 1 кВт), удобно снять для этого мотор с электрической швейной машинки старого образца или воспользоваться другим подобным электрическим прибором.

Если предполагаются на станке работы с большими деталями, может потребоваться электромотор, имеющий мощность от 1,5 до 2 кВт.

Делая сборку такого станка самостоятельно, нужно обязательно обратить внимание, чтобы все электрические детали собранного прибора, были надежно заизолированы.

Станок из дрели

Чтобы облегчить себе работу по обустройству домашнего станка, можно для привода взять простую электродрель.

Подобный токарный станок из дрели обладает рядом преимуществ:

- это устройство можно очень быстро собрать, а при необходимости разобрать (если дрель нужно применить по ее прямому назначению), затем вновь его собрать;

- этот токарный станок из дрели компактен, легко переносится, транспортируется на любое место (можно занести его в гараж, например, или, наоборот, вынести на улицу);

- выгодно и экономно, так как дрель заменяет электродвигатель, а значит, передачей пользоваться нет необходимости;

- удобно, потому что могут быть применены сменные насадки дрели в качестве необходимых рабочих инструментов.

К минусам токарного станка из дрели своими руками относят невозможность обрабатывать на нем крупные детали.

Если к электромотору изготовленного токарного станка по металлу прикрепить шлифовальный круг, то на нем можно точить ножи, ножницы и различные бытовые инструменты.