Виды и способы металлообработки

Придать нужную форму и получить необходимую деталь поможет обработка металла. Каждый способ служит своей цели: от получения мельчайшей и точной детали, будь то шуруп или винтик, до шлифовки поверхности готовой детали или обогащения самого материала.

Существующие сейчас виды металлообработки появились еще в древние времена. Однако, прогресс не стоит на месте, и способы воздействия усовершенствовали. Основные способы обработки металлов включает в себя:

- литейное производство,

- термическую обработку,

- воздействие давлением,

- сварочные работы.

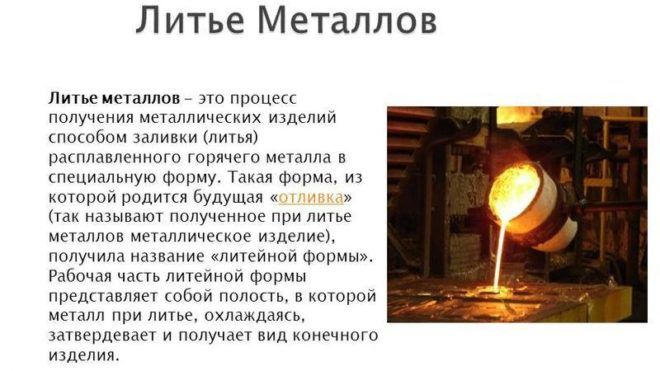

Литье

Такая обработка металлов подразумевает получение готового изделия по шаблонам формы. Материал нагревают до жидкого состояния, после чего разливают по готовым формам.

После остывания и затвердения будущее изделие достают из формы, обрабатывают, шлифуют, убирают заусенцы и неровности.

Формы

Сама форма, как правило, одноразовая. Изготавливается при использовании земли, песка, глины, жидкого стекла и связующих смол.

На массовом производстве изготовление форм осуществляется автоматически на станках. В небольших мастерских, где продукт изготовляют поштучно, формы готовятся непосредственно перед процессом литья.

Стержни

Помимо подготовки материала и формы, для изготовления отдельных изделий требуются также специальные стержни. Они нужны для деталей, содержащих отверстия или прорези. В форме их располагают в месте необходимого углубления.

Самым популярным материалом при работе литьем является чугун. Этот дешевый металл обладает высокими литейными способностями, при относительно низкой температуре воздействия.

Разновидности литья

Кроме классического литья, существует также литье в металлические формы, для многоразового использования.

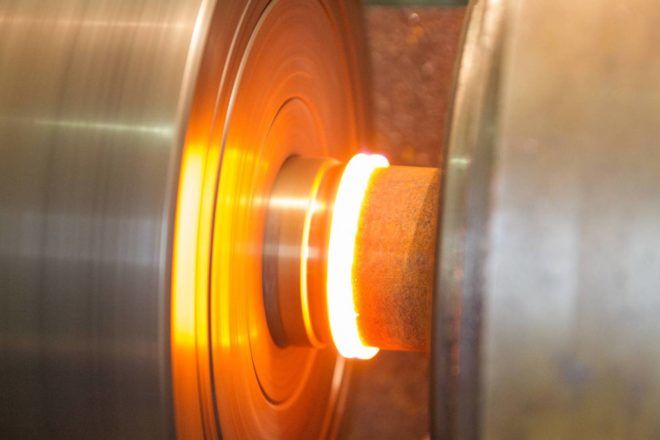

Литье под действием центробежной силы, подразумевает заливание расплавленного материала в крутящиеся формы. Из-за действия центробежных сил металл распределяется тонким слоем по стенке формы. А в случае воздействия на форму давления получаются самые мелкие детали – это литье под давлением.

Термическая обработка

Применяется к готовым изделиям или полуфабрикатам для улучшения свойств металла. Такая процедура подразумевает:

- нагрев детали при определенных температурах и заданном времени,

- выдерживание в необходимой температуре назначенный период,

- быстрое или медленное остывание

Время и температура

Время и температура зависят от разных факторов. В зависимости от вида металлов и сплавов, а также преследуемой конечной цели, выбираются оптимальные параметры процедуры. Одинаковые условия воздействия по-разному повлияют на разные виды металлов. Поэтому важно соблюдать режим для конкретного вида обработки.

При температурном воздействии на металлы и сплавы происходит изменение их технических свойств. Например, увеличивается прочность, плотность, пластичность изделия. Чаще всего применяют технологии отжига, закалки, нормализации.

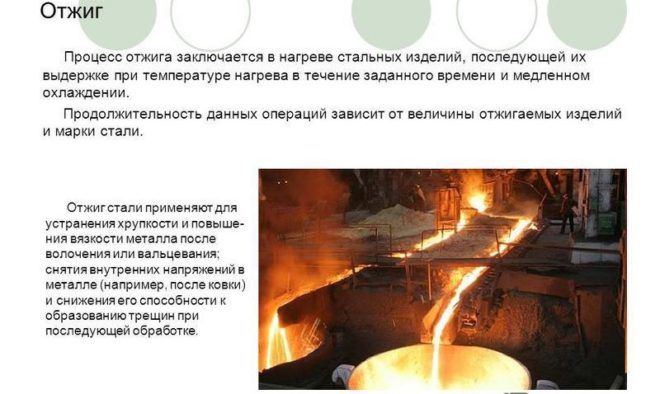

Отжиг

При отжиге деталь или изделие специалисты нагревают до определенной температуры.

Некоторое время они поддерживают температурный режим. Потом оставляют остывать в печи.

Отжиг проводят, чтобы изменить крупнозернистую структуру металла на мелкозернистую, уменьшить внутреннее напряжение, а также подготовить изделие к дальнейшей работе.

Нормализация

Нормализация отличается тем, что изделие остывает на воздухе, вне печи. Процесс охлаждения происходит значительно быстрее. От этого металл приобретает более прочную структуру, в отличие от отжига. При этом зернистость еще более мелкая.

Закалка

Закалка – процесс поэтапного усиления сплава. Металл закаляют, делают его тверже. Производится при больших температурах, выдерживается определенное время, а затем быстро остужается в холодной воде или масле.

Химическая и механическая обработка

Применяются методы термического воздействия с применением химии для насыщения металла элементами, например, углеродом. Такой способ воздействия называется химикотермический. А если на изделие в процессе его остывания воздействовать механически, придавая ему нужную форму, то это термомеханическая обработка.

Сварка

Прочное соединение двух и более металлических деталей между собой.

При сварке изделия нагревают в месте предполагаемого шва до расплавления. Затем атомы соединяемых деталей смешиваются, при остывании образуя шов.

В обычных условиях невозможно соединить детали, сдавливая их между собой, дело в том, что поверхность металла загрязнена разными веществами. В том случае, когда материал нагревается и плавиться, высвобождаются свежие слои металла, поэтому их соединение становится возможным.

Выделяют три вида сварки:

- термическая,

- термомеханическая,

- механическая.

Тепловое или термическое воздействие на детали подразумевает нагрев без применения дополнительного давления. Тепло получают от электрической дуги (электрическое воздействие), газового пламени.

При термомеханическом соединении детали нагревают лишь до состояния их пластичности, после чего плотно соединяют их, сдавливая друг с другом.

При сварке с применением давления металл деформируют до такой степени, что он начинает растекаться, как вода.

Стекают загрязненные слои, обнажая свежий слой. Затем начинается химическая реакция, соединяющая детали вместе.

Такой процесс происходит только с применением автоматики. Человек не обладает достаточной силой, чтоб привести к таким реакциям. Такая сварка применима в том случае, когда нужно соединить большие детали с толстыми стенками.

Ручная сварка

В быту чаще используют переносные сварочные аппараты, способные сварить конструкции из металлов небольшой толщины. Здесь используется принцип электрической дуги.

При помощи специального электрода вызывают короткое замыкание на свариваемое изделие. Возникает устойчивый дуговой разряд порядка 6 тыс. градусов по Цельсию. Затем, на расстоянии 2–5 миллиметров между электродом и изделием происходит сварочный процесс. В итоге получается прочный шов, способный выдержать большое давление извне.

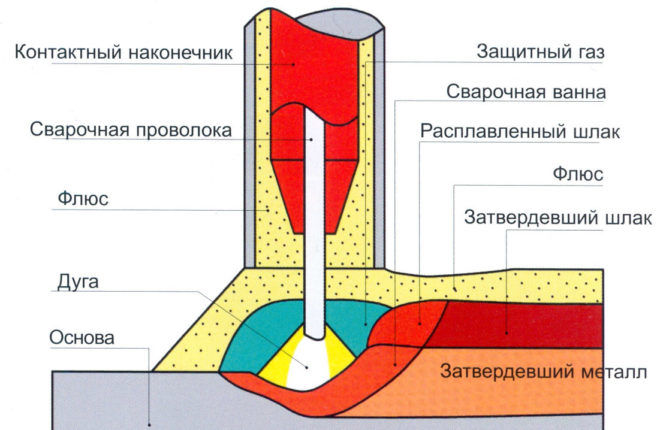

Сварка под флюсом

В условиях производства используют автоматическую сварку под флюсом.

Его насыпают на свариваемые изделия слоем в 50–60 миллиметров. Затем приступают к сварке.

Сначала нагревается сам флюс, и сварка происходит в газовой среде флюса, в то время как сам металл не подвергается воздействию кислорода. Шов такой сварки получается прочнее ручной сварки.

Обработка давлением

Для придания будущему изделию нужной формы, при изготовлении полуфабрикатов и деталей, на него воздействуют давлением. При этом свойства материала не изменяются, меняется только форма.

Существуют следующие способы воздействия давлением:

- ковка,

- штамповка,

- штамповка листовая,

- прокатка,

- прессование,

- волочение.

Ковка

Древнейший метод обработки – ковка. Металл нагревают до пластичного состояния, после чего придают ему нужную форму при помощи специальных инструментов. В древние времена с помощью ковки кузнецы изготавливали оружие, орудия работы, инструменты. Сейчас ковка больше используется в архитектуре, при создании узора ворот, поручней лестниц.

А также ковка возможна без предварительного нагрева. Нужную форму придают, изгибая определенным образом. При таком способе нужна будет дополнительная обработка металла, ведь появляются погрешности в работе.

Штамповка

Автоматизированный процесс, с применением станков. Будущую деталь либо помещают в специальную форму, после чего подвергают давлению, либо воздействуют на нее штампом заданной формы. В первом случае получают объемные изделия, во втором используют листовой металл.

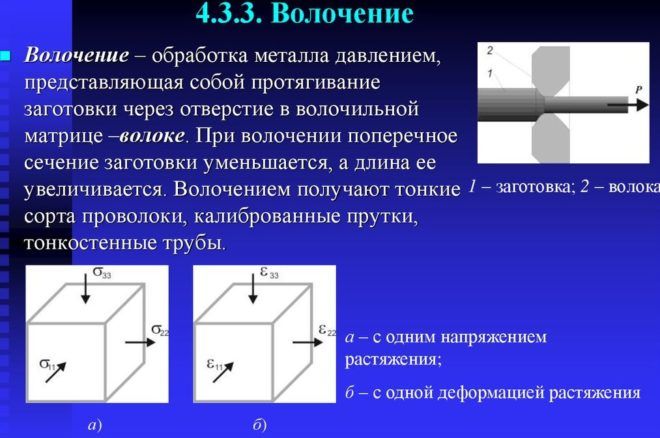

При прокатке металл пропускают между двух крутящихся валиков. На выходе получают гладкие листы. Процесс волочения похож на прокатку, однако, получаются не листы, а проволока. А также используется комбинированное воздействие давления на металл.

Электрическая обработка

Одна из последних стадия обработки.

Применяется для очищения поверхности изделия от коррозии, его полировки, придания блеска. На него воздействуют электрическим током температурой до 10 тысяч градусов.

Такая обработка металлов применяется для особо твердых сплавов, требующих ювелирной работы и не поддающихся воздействию другими способами. Все этапы процесса выполняются скрупулезно, придерживая необходимые условия для получения качественного материала.

А также электрической обработкой вырезают в изделии мелкие отверстия, зазубрины, делают гравировку.